Газообразующие добавки в смеси для получения газобетона снижают

Обновлено: 07.05.2024

Температура воды в розлив 45с, растет массив минут 40, потом еще 30минут тянется. Все вроде нормально, но вот после распалубки весь в продольных трещинах. Рвет его. Понимаем , что налицо не совмещение во времени процесса газообразования и схватывания цемента. Но ускорить подъем массива не удается ни температурой , ни каустиком.

Вот что заметили: в раствор каустика добавляли эмульсию алюминия на порошке и пробовали на хозмыле, время начала реакции разное - от 10минут до 20минут.

Имеет ли значение в какой воде приготавливать эмульсию - теплой или холодной. Обмыливание происходин в любой, алюминий тонет.

После начала хим реакции она протекает довольно весело! Массив поднимается на нужную величину, но вот в 25-30 минут подъема мы не укладываемся.

Какие могут быть причины сей проблемы.

Ал. пудры почему так мало на Д 600 - 0,064% от веса компонентов?

Если Вы читаете форум, то я много раз писала сколько нужно брать Ал. пудры на разную плотность газобетона, сколько брать ПАВ и др. добавок.

-Каждый новый замес,увеличиваю по очереди добавки на несколько грамм,корректирую и записываю все происходящие процессы.(хочу свой личный состав приготовить) Поэтому спрашиваю на сколько должен увеличиться массив?На 100 или на 160% ?И хочу у вас узнать как у профи про некоторые процессы на молекулярном уровне про которые ,я не нашёл литературу:Хлористый Кальций и Сульфат Натрия имею влияние на активацию Ал.пудры?Или они только для твердения?

-Скажите,Сульфат тоже активируетАл.пудру?

Всем добрый день. У меня вот такой вопрос, в зимнее время после основной прогревочной камеры (60 С) через какое время блоки можно вывезти на улицу где минус 30, не полопаются ли они?

Добрый вечер. Подскажите, если используем основную прогревочную камеру, в которой 80-90 градусов, почти 100 процентная влажность, возможно ли применение извести для повышения прочности блоков? Если да, то в каком количестве и какая? На сколько возможно понизить потребление цемента? Какой прочности можно добиться?

я прочитал и выявил ту же проблему что и у игоря, готовую смесь просто рвет по середине формы, цемент довольно быстро схватывается а реакция продолжает идти, фото приложу позже.

здравствуйте. производство уже 1,5 года действует, но с таким первый раз сталкиваемся. появляются трещины по середине формы.раньше использовали пц 400 д20 и трещин небыло. сейчас используем такие компоненты, пропорции на 1 куб :

цемент пц 500 д 20 - 315 кг

песок- 270 кг

вода 270 л

сода каустическая(стерлетомак) - 2,250 кг

сульфат натрия природный - 4,050 кг

смесь для алюминиевой эмульсии :

алюминиевая пудра ПАП-1(шелехов) - 0,5 кг

стиральный порошок - 22 грамма

вода -2,5 кг

подскажите пожалуйста если кто знает как с этим справится

Вариантов немного:

1. уменьшить температуру смеси (снизить температуру воды затворения)

2. увеличить дозировку соды

| Цитата |

|---|

| Дмитрий Калита пишет: Вариантов немного: 1. уменьшить температуру смеси (снизить температуру воды затворения) 2. увеличить дозировку соды |

Занимаемся производством блоков!

Форма 0,9м3

цемент пц500 д0 - 230кг

доломитовая мука - 180кг

вода температурой 36 градусов - 150 литров

размешиваем натр едкий(100кг) и реламикс м2(60кг) на 1000 литров воды! добавляем этот раствор на один замес в количестве 12 литров

микропоран (пав) размешиваем с водой 40/1000литров и добавляем этот раствор на один замес в количестве 10 литров

алюм. пудра пап2 - 550 гр

микрофибра -200 грамм

смесь поднимаеться до нужного уровня и в конце начинает всхлопывать и затем падать на 5 см

заранее спасибо!

Ячеистый бетон является разновидностью легкого бетона, его получают в результате затвердевания вспученной при помощи порообразователя смеси вяжущего, кремнеземистого компонента и воды. При вспучивании исходной смеси образуется характерная «ячеистая» структура бетона с равномерно распределенными по объему воздушными порами. Благодаря этому ячеистый бетон имеет небольшую объемную массу, малую теплопроводность и достаточную прочность. Эти свойства, доступность сырья и простота технологии делают ячеистый бетон прогрессивным материалом для эффективных конструкций стен, покрытий зданий из легкого железобетона.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления и получать бетоны разной объемной массы и назначения.

По назначению ячеистые бетоны подразделяют на три группы:

- теплоизоляционные объемной массой в высушенном состоянии не более 500 кг/м3;

- конструктивно-теплоизоляционные (для ограждающих конструкций) объемной массой от 500 до 900 кг/м3;

- конструктивные (для железобетона) объемной массой от 900 до 1200 кг/м3.

Вяжущим для цементных ячеистых бетонов обычно служит портландцемент.

Бесцементные ячеистые бетоны (газо- и пеносиликат) автоклавного твердения изготавливают, применяя молотую негашеную известь 1-го и 2-го сортов с временем гашения от 8 до 25 мин. Вяжущее применяют совместно с минеральной добавкой, содержащей двуокись кремния.

Кремнеземистый компонент (молотый кварцевый песок, зола-унос ТЭЦ и молотый гранулированный доменный шлак) уменьшает расход вяжущего и повышает качество ячеистого бетона.Кварцевый песок размалывают обычно мокрым способом и применяют в виде песчаного шлама. Измельчение увеличивает удельную поверхность кремнеземистой добавки и повышает ее химическую активность. Встречается тонкодисперсный природный кварц-маршалит частицами от 0,01 до 0,06 мм.Зола-унос имеет высокую дисперсность, поэтому ее не нужно молоть. К химическому составу золы предъявляют определенные требования, вызванные стремлением иметь в золе побольше активной составляющей - двуокиси кремния и поменьше веществ, вызывающих химическую коррозию или неравномерность изменения объема. Поэтому зола-унос должна содержать (в % по массе): SiO2 - не менее 40, Аl2O3- не более 30, Fe2O3 - не более 15, MgO - не более 3, сернистых и сернокислых соединений (в пересчете на SО3) - не более 3. В золе допускается присутствие до 5% частиц несгоревшего угля.Молотый доменный гранулированный шлак служит в качестве добавки к портландцементу при изготовлении цементного ячеистого бетона. Его можно использовать для изготовления бесцементного ячеистого бетона с активизаторами твердения - воздушной известью и гипсом.Применение отходов промышленности (золы-унос и доменных шлаков) для изготовления ячеистого бетона все время увеличивается, так как это экономически выгодно.

Эффективно также использовать нефелиновый цемент, получающийся в виде сопутствующего продукта ряда производств.

Соотношение между кремнеземистым компонентом и вяжущим устанавливают опытным путем. Кремнеземистую добавку и портландцемент обычно берут поровну (соотношение 1:1).При перемешивании материалов в смесителе получается исходная смесь - тесто, состоящее из вяжущего, кремнеземистого компонента и воды. Вспучивание теста вяжущего может осуществляться двумя способами: химическим, когда в тесто вяжущего вводят газообразующую добавку и в смеси происходят химические реакции, сопровождающиеся выделением газа; механическим, заключающимся в том, что тесто вяжущего смешивают с отдельно приготовленной устойчивой пеной.

В зависимости от способа изготовления ячеистые бетоны подразделяют на газобетон и пенобетон. У нас и за рубежом развивается производство преимущественно газобетона. Его технология более проста и позволяет получить материал пониженной объемной массы со стабильными свойствами. Пена же не отличается стабильностью, что вызывает колебания объемной массы и прочности бетона - пенобетона.

Газобетон и газосиликат. Газобетон приготовляют из смеси портландцемента (часто с добавкой воздушной извести или едкого натра), кремнеземистого компонента и газообразователя.По типу химических реакций газообразователи делят на следующие виды:

- вступающие в химическое взаимодействие с вяжущим или продуктами его гидратации (алюминиевая пудра);

- разлагающиеся с выделением газа (пергидроль Н202);

- взаимодействующие между собой и выделяющие газ в результате обменных реакций (например, молотый известняк и соляная кислота).

Чаще всего газообразователем служит алюминиевая пудра. Она, реагируя с гидратом окиси кальция, выделяет водород по реакции: ЗСа (ОН)2 + 2Аl + 6Н20 = ЗН2^ + ЗСаО • Аl2О3 • 6Н2О. Согласно уравнению химической реакции 1 кг алюминиевой пудры выделит в нормальных условиях 1,245 м3 водорода. При повышении температуры объем газа возрастет и, например, при 40°С составит 1,425 м3. На практике расходуется большее количество алюминиевой пудры, так как она содержит менее 100% активного алюминия и, кроме того, часть газа теряется в процессе перемешивания и вспучивания раствора.Это учитывается с помощью коэффициента газоудержания Кг.у, представляющего отношение объема газа, удержанного раствором, Vу к теоретическому объему выделяемого газа Vт при данной температуре Кг.у= Vу / Vт.Коэффициент газоудержания обычно составляет 0,7-0,85; на изготовление 1 м3 ячеистого бетона объемной массой 600-700 кг/м3 расходуется 0,4-0,5 кг алюминиевой пудры.Гидроокись кальция образуется в процессе взаимодействия портландцемента с водой при гидролизе трехкальциевого силиката. Для усиления газовыделения в смесь добавляют воздушную известь или едкий натр.

Алюминиевую пудру применяют в виде водной суспензии. При изготовлении на заводе алюминиевый порошок парафинируют, поэтому его частицы плохо смачиваются водой. Для придания пудре гидрофильных свойств ее обрабатывают водным раствором поверхностно-активных веществ (ССБ, канифольного мыла и др.).Прокаливание же алюминиевого порошка с целью удаления пленок парафина с частиц может вызвать взрыв.

Ячеистый бетон изготовляют по обычной (литьевой) технологии и другими методами.

Автоклавную обработку производят по определенному режиму с учетом типа и массивности изделий. Чтобы не появились трещины в изделиях, предусматривают плавный подъем и спуск температуры и давления (в течение 2-6 ч); время выдержки изделий при максимальной температуре составляет 5-8 ч.Неавтоклавные ячеистые бетоны, изготовленные по литьевой технологии и твердевшие в нормальных условиях или пропаренные при атмосферном давлении (при температуре 80-100°С), значительно уступают автоклавным бетонам по прочности и морозостойкости.Литьевая технология ячеистого бетона, основанная на применении текучих смесей с большим количеством воды, имеет ряд недостатков. Готовые изделия имеют большую влажность 25-30%, поэтому у них большая усадка, вызывающая появление трещин. Изделия получаются неоднородными по толщине (по высоте формы) вследствие расслоения жидкой смеси, всплывания газовых пузырьков. Производственный цикл удлиняется из-за медленного газовыделения и схватывания смеси.

Новые технологические методы позволяют смягчить или полностью устранить эти недостатки.

Вибрационная технология газобетона заключается в том, что во время перемешивания в смесителе и вспучивания в форме смесь подвергают вибрации.Тиксотропное разжижение, происходящее вследствие ослабления связей между частицами, позволяет уменьшить количество воды затворения на 25-30% без ухудшения удобоформуемости смеси. В смеси, подвергающейся вибрированию, ускоряется газовыделение- вспучивание заканчивается в течение 5-7 мин вместо 15-50 мин при литьевой технологии. После прекращения вибрирования газобетонная смесь быстро, через 0,5-1,5 ч, приобретает структурную прочность, позволяющую разрезать изделие на блоки, время автоклавной обработки также сокращается. Все это повышает производительность предприятий и снижает себестоимость изделий из ячеистого бетона.Разработаны новые технологические приемы изготовления ячеистого бетона из холодных смесей (с температурой около 20°С) с добавками поверхностно-активных веществ и малым количеством воды. Такой газобетон на цементе после обычного пропаривания при атмосферном давлении достигает прочности автоклавного бетона, изготовленного по литьевой технологии. Замена автоклавной обработки пропариванием без ущерба для качества ячеистого бетона дает большой экономический эффект, так как отказ от дорогостоящего и сложного автоклавного хозяйства удешевляет и упрощает изготовление изделий.Принципы вибрационной технологии разработаны советскими учеными.

Резательная технология изготовления изделий из ячеистого бетона предусматривает формование вначале большого массива (объемом 10-12 м3, высотой до 2 м). После того как бетон наберет структурную прочность, массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, а затем подвергают тепловой обработке. Полученные элементы калибруют на специальной фрезерной машине и отделывают их фасадные поверхности.Из готовых элементов, имеющих точные размеры, собирают на клею плоские или объемные конструкции, используя стяжную арматуру. Таким путем получают большие стеновые панели размером на одну или две комнаты и высотой на этаж.Резательная технология дает возможность изготовлять с большой точностью легкие сборные конструкции полной заводской готовности, что повышает качество монтажных работ и темпы индустриального строительства.

Газосиликат автоклавного твердения в отличие от газобетона не требует цемента, так как изготовляется на основе известково-кремнеземистого вяжущего. Поэтому изделия из газосиликата получают, используя в основном местные дешевые материалы - воздушную известь и песок, золу-унос и металлургические шлаки. Соотношение между известью и молотым песком колеблется от 1 :3 до 1 :4,5 (по массе), при этом извести расходуется от 120 до 180 кг на 1 м3 газосиликата. Изделия из газосиликата приобретают нужную прочность и морозостойкость только после автоклавной обработки, обеспечивающей химическое взаимодействие между известью и кремнеземистым компонентом и образование нерастворимых в воде гидросиликатов кальция.

Пенобетон и пеносиликат. Пенобетон приготовляют, смешивая между собой приготовленную растворную смесь и пену, образующую в тесте воздушные ячейки.

Раствор получают из вяжущего (цемента или воздушной извести) кремнеземистого компонента и воды, как и в технологии газобетона.

Пену приготовляют в лопастных пеновзбивателях и центробежных насосах из водного раствора пенообразователей, содержащих поверхностно-активные вещества, либо при помощи пеногенераторов. Применяют гидролизованную кровь (ГК), клееканифольный, смолосапониновый, алюмосульфо-нафтеновый и синтетические пенообразователи. Пенообразование вызывается понижением поверхностного натяжения воды на поверхности раздела "вода-воздух" под влиянием поверхностно-активных веществ, адсорбирующихся на поверхности раздела.

Качество пены тем выше, чем больше «кратность», представляющая отношение начального объема пены к объему водного раствора пенообразователя. Пена должна быть прочной и устойчивой, т. е. не осаживаться и не расслаиваться по крайней мере в начальный период схватывания ячеистой массы. Стабилизаторами пены служат добавки раствора животного клея, жидкого стекла или сернокислого железа; минерализаторами же являются цемент и известь.

Пенобетонную смесь на цементе или извести можно изготовлять в смесителях периодического действия. В пеногенераторе приготовляется пена, в растворосмесителе готовится цементно-песчаный или известково-песчаный раствор и приготовленная пена смешивается с растворной смесью. Полученную ячеистую массу заливают в формы. Перед термообработкой отформованные пенобетонные изделия выдерживают до приобретения необходимой структурной прочности, тогда изделия не растрескиваются при перемещении форм и для них не опасно расширение воздуха, находящегося в ячейках-порах, происходящее при тепловой обработке. Для сокращения времени выдержки и ускорения оборачиваемости форм добавляют хлористый кальций, поташ и другие вещества, ускоряющие структурообразование.

Прочность и объемная масса являются главными показателями качества ячеистого бетона.

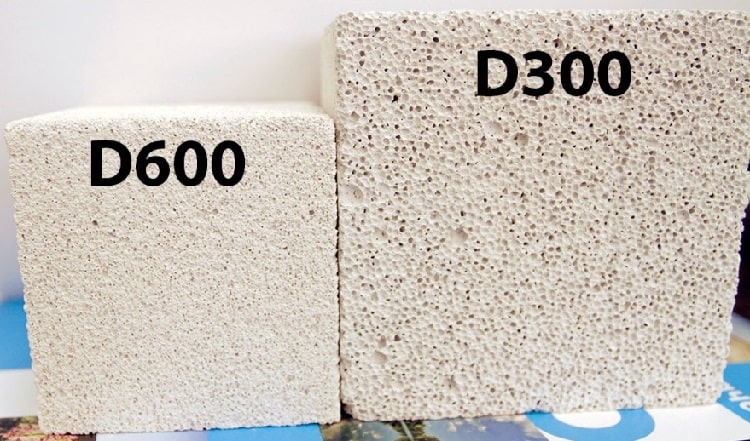

Объемная масса косвенно характеризует пористость ячеистого бетона: увеличивая пористость с 60 до 83%, можно снизить объемную массу с 1000 до 400 кг/м3. Поэтому зависимость свойств бетона от объемной массы, представленная на графике, выражает, в сущности, влияние пористости. Возрастание объемной массы ячеистого бетона с 300 до 1200 кг/м3 сопровождается, как видно из графика, закономерным увеличением его прочности и теплопроводности.Кривые, характеризующие изменение свойств ячеистого бетона от объемной массы приведены на рисунке ( 1 - марка по прочности, 2- контрольная, прочностная характеристика, 3 - водопоглощение по объему, 4 - коэффициент теплопроводности):

Проектная марка ячеистого бетона по прочности R обозначает предел прочности при сжатии кубов с ребром 200 мм, имеющих естественную влажность 8% (по массе). Если кремнеземистым компонентом является не молотый кварцевый песок, а зола, влажность ячеистого бетона принимается равной 15%. Установлены следующие марки конструктивно-теплоизоляционных и конструктивных ячеистых бетонов по прочности на сжатие: 25, 35, 50, 75, 100, 150, 200.

Предел прочности при сжатии (контрольная характеристика) ячеистого бетона определяют как среднее арифметическое результатов испытания шести высушенных до постоянной массы образцов-кубов с ребром 100 мм или цилиндров диаметром и высотой 100 мм.

Для перехода от контрольной характеристики RC к марке бетона пользуются переходным коэффициентом 0,7, т. е. R = 0,7RC. У Водопоглощение и морозостойкость зависят от величины и характера макропористости ячеистого бетона и от плотности перегородок между макропорами (ячейками). Для снижения водопогло-щения и повышения морозостойкости стремятся к созданию ячеистой структуры с замкнутыми порами. Этому способствует вибрационная технология, так как при вибрации газобетонной смеси разрушаются крупные ячейки, снижающие морозостойкость и однородность материала.

Водотвердое отношение В/Т (т. е. отношение массы воды к массе вяжущего и кремнеземистого компонента) при вибрационной технологии значительно меньше, чем при литьевой, поэтому уменьшается и капиллярная пористость перегородок между порами, они становятся плотнее. Улучшению структуры благоприятствует введение при изготовлении ячеистого бетона гидрофобизующих и комплексных гидрофобно-пластифицирующих добавок. Таким путем можно получить ячеистый бетон высокой морозостойкости, пригодный для строительства в суровом климате.

Установлены следующие марки ячеистого бетона по морозостойкости (в циклах замораживания и оттаивания): 10, 15, 25, 35, 50, 100 и 200.

Для панелей наружных стен применяется ячеистый бетон марок Мрз10, Мрз15, Мрз25 в зависимости от влажности атмосферы в помещениях и климатических условий. Более высокая морозостойкость требуется от конструктивного ячеистого бетона для железобетонных конструкций, подвергающихся многократному замораживанию и оттаиванию.

Теплопроводность ячеистого бетона сильно зависит от влажности. Расчетную величину коэффициента теплопроводности лр можно определить, имея данные о коэффициенте теплопроводности сухого материала лсух и влажности (W в % по объему)

лр = лсух / (1+бW/100)

где б - прирост коэффициента теплопроводности на 1% влажности (в среднем б = 0,01).

Удельная теплоемкость ячеистого бетона составляет в среднем 0,84 кДж/кг-град.

Коэффициент его теплоусвоения при периоде 24 ч колеблется взависимости от объемной массы от 1,5 до 5,8 кДж/м2*К Для тяжелого бетона он составляет около 14,5 кДж/(м*К).

Коэффициент линейного температурного расширения ячеистого бетона в среднем равен 8*10-6*1/К.

Усадка зависит от объемной массы и состава ячеистого бетона (величины водотвердого отношения, расхода вяжущего), а также от условий твердения. Ячеистый бетон объемной массой 700- 800 кг/м3 в воздухе с 70-80% -ной относительной влажностью и температурой 20°С имеет усадку 0,4-0,6 мм/м.

Снижение усадки необходимо для предотвращения усадочных технологических трещин и для повышения трещиностойкости ячеистобетонных конструкций при эксплуатации здания. Этому способствует уменьшение начального количества воды затворення и введение пористого крупного заполнителя.

Ячеистые бетоны успешно применяют для легких железобетонных конструкций и теплоизоляции. У нас в стране широко распространены конструктивно-теплоизоляционные и теплоизоляционные ячеистые бетоны. Из них изготовляют панели наружных стен и покрытий зданий, неармированные стеновые и теплоизоляционные блоки, камни для стен. Конструкции из ячеистых бетонов долговечны в зданиях с сухим и нормальным режимами помещений при относительной влажности воздуха 60-70%. Коррозия стальной арматуры в ячеистом бетоне может начаться еще при автоклавной обработке изделий и усиливаться при эксплуатации.

Для защиты от коррозии арматуру покрывают цементно-битумными или цементно-полистирольными обмазками толщиной 0,3-0,5 мм.

Ячеистые бетоны обладают сравнительно большой сорбционной влажностью, паро- и воздухопроницаемостью, которая в 5-10 раз больше, чем у тяжелого бетона. Поэтому наружную поверхность ограждающих конструкций защищают более плотными слоями раствора, дроблеными каменными материалами, керамической плиткой, гидрофобными покрытиями на основе кремнийорганических пленкообразующих веществ и др. Защитные слои и покрытия должны предохранять ячеистый бетон от увлажнения атмосферной влагой, иметь с ним прочное сцепление, обладать морозостойкостью не менее 35 циклов и достаточной паропроницаемостью. Для панелей наружных стен жилых и общественных зданий толщина отделочного слоя раствора или бетона должна быть не более 2см, а марка по прочности на сжатие не менее 100 и не более 200% от проектной марки ячеистого бетона.

В промышленном строительстве широко применяют ленточные стеновые панели размерами 1,2x6x0,2 и 1,8x6x0,24 м и плиты покрытий ГПК. Наружные стены жилых зданий монтируются из крупных панелей на одну или две комнаты. Совмещенные покрытия жилых зданий выполняются из плит с вентилируемыми каналами.

Предварительно напряженные двухслойные плиты используют для покрытий и чердачных перекрытий всех видов зданий.

Конструкции из ячеистых бетонов отличаются высокими технико-экономическими показателями.

Стены из ячеистого бетона в 1,3-2 раза легче стен из железобетонных слоистых и керамзитобетонных панелей, стоимость их также меньше. Удельные капиталовложения в строительство заводов ячеистого бетона на 30-40% меньше, чем в строительство предприятий, выпускающих аналогичные конструкции из тяжелого и легкого бетона с пористым заполнителем. Поэтому применение ячеистого бетона постоянно расширяется. Эффективность ячеистого бетона возрастает при снижении объемной массы и выпуске изделий полной заводской готовности. Заводы переходят на массовое производство ячеистого бетона объемной массой 500-600 кг/м3 (вместо 700-800 кг/м3) с контрольной прочностью 25-35.

Добавки-регуляторы структуры и свойств бетона

Управление процессом структурообразования бетона позволяет сознательно создавать определенное состояние системы твердеющего бетона, соответствующее принятым способам обработки, выбирать целесообразные технологические приемы и достигать при этом максимального экономического .

Водоредуцирующие добавки

Водоредуцирующие добавки — это вещества, позволяющие получать бетонную смесь требуемой удобоукладываемости с пониженным расходом воды. По основному эффекту действия добавки разделены на водоредуцирующие I, II, III и .

Кольматирующие добавки

Кольматирующие добавки — это вещества, способствующие заполнению пор в бетоне водонерастворимыми продуктами. По требованиям надежности они должны обеспечивать повышение марки бетона по водонепроницаемости на 2 .

Воздухововлекающие добавки

Воздухововлекающие добавки по требованиям надежности должны обеспечить воздухосодержание в уплотненной бетонной смеси в пределах 2. 5 % (по объёму) и повышение морозостойкости бетона в 2 раза и более.

Газообразующие добавки

Газообразующие добавки, также как и воздухововлекающие, способствуют получению более стабильной и мелкодисперсной структуры условно замкнутых пор, что обеспечивает повышение морозостойкости и водонепроницаемости бетона. По требованиям .

Добавки, повышающие защитные свойства бетона по отношению к стальной арматуре

Стальная арматура, находящаяся в бетоне на некотором расстоянии от поверхности конструкции, в сильнощелочной среде (рН = 12,5) покрывается пленкой из g – Fe2O3,Fe3O4. Толщина .

![]()

Вопрос к специалистам по газобетону компании Аэрок: Скажите пожалуйста, можно ли при производсте газобетона использовать для получения пластичности и водоредуцирования добавки на основе полиметилнафталина? Какие добавки Вы можете порекомендовать?

Подскажите, пожалуйста, при производстве автоклавного газобетона можно ли применять химические добавки - для получения пластичности смеси и для водоредуцирования? Если да..то какие?Можно ли использовать добавки на полиметилнафталиновой основе? Заранее благодарю за ответ.

водоредуцирование.

а зачем добавки в автоклавный газобетон (съекономить вяжушее.

добится плотности Д50)

Экономия вяжущего..вряд ли при такой рецептуре. Нам нужна пластичная смесь и замедлить процесс схватывания смеси до автоклавирования.

А для чего замедлять процесс схватывания для автоклавирования? Вообще то чем быстрей заформованный массив набирает прочность для подали на резку тем лучше возрастает производительность линии.

| Цитата |

|---|

| Stanislava пишет: Для лучшего газообмена. до автоклавирования смесь все равно стоит. |

Н2 выделился, смесь поднялась. схватилась.

Для чего Вам нужна пластичная смесь? Смесь должна быть подобрана не по пластичности, а по плотности блоков, В/Т соотношению, времени подъема, срокам схватывания. начальной и конечной температурах смеси.

Технология литьевая? У Вас очевидно проблемы с резкой? Быстро затвердевает - не успеваете резать? А известь у Вас с какими временем и температурой гашения? Активность извести, вяжущего, смеси. Цемент какой? И еще куча вопросов.

Смесь подбирает технолог по рецептуре..с этим проблем нет. нам нужен замедлитель-суперпластификатор. хотим подобрать и не можем выбрать онову

"Смесь подбирает технолог по рецептуре.." А рецептуры тогда кто у вас подбирает ? )))

Чё Вы хоть хотите то ? Пластификаторов море - только выбирайте. Зика VC 6 например с замедлением. Подешевле если - Линамикс или Мегалит МЛ.

Линамикс пробовали. от температуры 70 градусов. все лопается. Учитывая, что смесь горячая не можем подобрать суперпластификатор. Может кто-нибудь посоветовать какую химическую основу взять. Может карбоксилаты будут работать при такой высокой температуре?

| Цитата |

|---|

| Stanislava пишет: Смесь подбирает технолог по рецептуре..с этим проблем нет. нам нужен замедлитель-суперпластификатор. хотим подобрать и не можем выбрать основу |

ЗАЧЕМ брать замедлители-суперпластификаторы? Нужно отладить технологию и тогда никакие замедлители не нужны будут.

Наоборот все стремятся ускорить время до резки :roll: , потому что у многих проблемы с созреванием массивов.

Вместо того, чтобы решать проблему в комплексе Вы пытаетесь ее замазать . супер . гипер . пластификаторами . замедлителями.

На мои вопросы Вы не ответили - очевидно Вы в этом некомпетентны.

Пусть Ваш технолог напишет конкретно в чем проблемы, тогда может быть и удастся помочь.

А Вам успехов в поиске. супер . гипер . добавок!

Завод существует не первый год. и технолог с опытом работы. рецептура куплена в Германии. нареканий на качество нет..

"А Вам успехов в поиске. супер . гипер . добавок![/QUOTE]"

Странно, я посмотрела Ваш сайт. торгуете добавками..старым С-3..у Полипласта много инновационых материалов. И откуда такой скептицизм?

А что касается технолога. я переадресую информацию от Вас.

Вот в этом и проблема видимо - что "рецептура куплена в Германии" - и значит подобрана под буржуйские материалы.

Про Полипласт спасибо, посмеялсо

| Цитата |

|---|

| Stanislava пишет: Завод существует не первый год. и технолог с опытом работы. рецептура куплена в Германии. нареканий на качество нет. |

Так кроме готовой рецептуры, надо ведь и свою голову иметь, чтобы перестроиться на отечественное сырье.

| Цитата |

|---|

| Stanislava пишет: Странно, я посмотрела Ваш сайт. торгуете добавками. старым С-3. у Полипласта много инновационых материалов. |

| Цитата |

|---|

| Stanislava пишет: И откуда такой скептицизм? А что касается технолога. я переадресую информацию от Вас. |

На этом форуме..мне не понятна манера общения. наш завод в Латвии и сырье и рецептура немецкие. Качество продукции отменное. Международный сертификат - тому доказательство. Что же касается моего вопроса..ни один человек не ответил. или не прочитал внимательно. я не прошу помочь в технологии. я прошу компетентных лиц ответить на вопрос , который связан с химическими добавками. при температуре 70 градусов работают ли добавки и какова их химическая основа. Меня как химика более ни чего не инт ересует. :P

Про Полипласт спасибо, посмеялсо [/QUOTE]

А что касается Полипласта и его добавок. я не понимаю, что может веселить в отечественном производителе. Ребята работают и слава богу. цены катастрофически низкие для Европы. Такая озлобленность мне не понятна.

Гипсом они и шламом "подправляют" в нужную сторону массив на вызревании. Я так понял после экскурсии на завод.

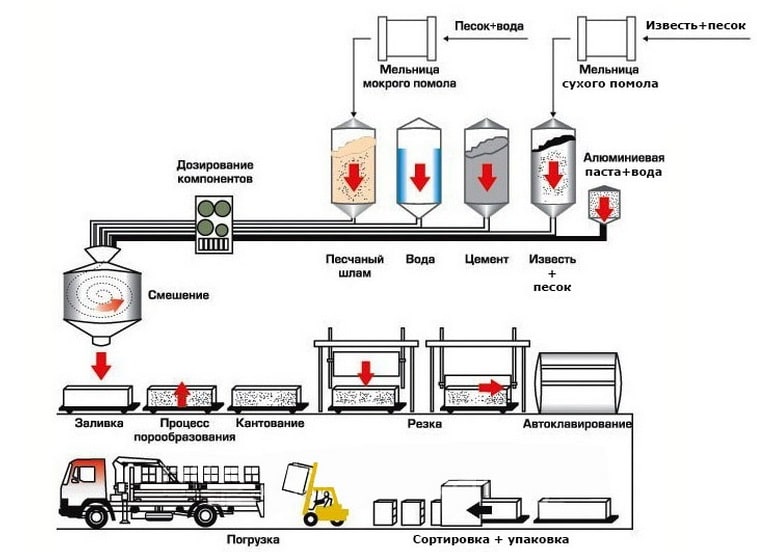

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

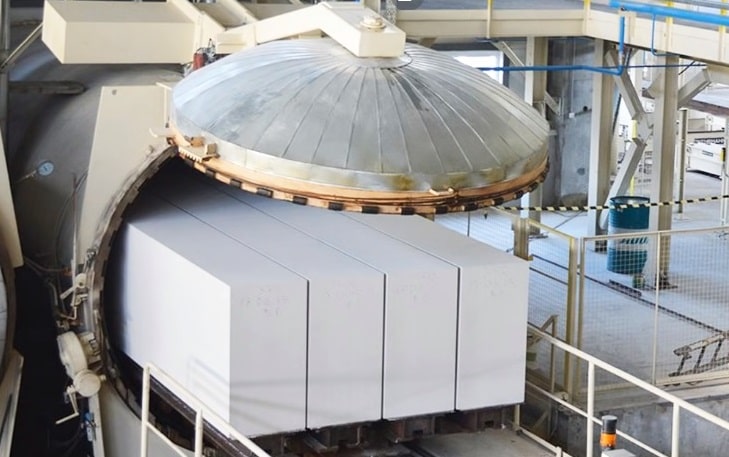

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Читайте также: