Фундамент под факельную установку

Обновлено: 01.05.2024

Полезная модель относится к области строительства промысловых объектов на многолетнемерзлых грунтах, в частности, к устройствам оснований для факельных установок и позволяет сократить возможности возникновения аварийных ситуаций в процессе эксплуатации факельной установки, за счет повышения эффективности защиты ее основания от деформаций, проседания и затопления, возникающих в результате оттаивания мерзлого грунта.

Устройство основания для факельной установки содержит отсыпку 1 из грунта, размещенный в ней слой 6 из теплоизоляционного материала и нижний слой из вентиляционных труб 7, укрытый геотекстильным и/или нетканным материалом 8. Выше слоя 6 из теплоизоляционного материала может быть размещен верхний слой из вентиляционных труб 9, расположенных Х-образно по отношению к вентиляционным трубам 7 нижнего слоя. Устройство может быть снабжено нижним слоем 10 из теплоизоляционного материала, размещенного под нижнем слоем из вентиляционных труб 7 с возможностью образования при соединении с верхним слоем 6 из теплоизоляционного материала замкнутого контура вокруг слоя из труб 7. В трубах 7 и/или между трубами 7 могут быть установлены охлаждающие устройства 11. 4 з.п. ф-лы, 3 ил.

Полезная модель относится к области строительства промысловых объектов на многолетнемерзлых грунтах, в частности, к устройствам оснований для факельных установок.

В известном устройстве под воздействием горящего газа температура на поверхности грунта сильно повышается, что приводит к проседанию основания для факельной установки (факельной площадки) и затоплению амбара водой, образовавшейся в результате таянья льда.

Несмотря на то, что применение теплоизоляционного материала «Экстрол», рассчитанного на эксплуатацию в условиях Крайнего Севера, позволяет существенно снизить интенсивность процесса растепления мерзлого грунта, слой из такого материала не в состоянии предотвратить процесс оттаивания мерзлых грунтов, приводящий к проседанию факельной площадки, ее затоплению, и, в конечном итоге, к возникновению аварийных ситуаций.

Задачей, на решение которой направлена заявленная полезная модель, является сокращение возможностей возникновения аварийных ситуаций в процессе эксплуатации факельной установки, за счет повышение эффективности защиты ее основания от деформаций, проседания и затопления, возникающих в результате оттаивания мерзлого грунта.

Технический результат достигается тем, что устройство основания для факельной установки, содержащее отсыпку из грунта и слой из теплоизоляционного материала, снабжено нижним слоем из вентиляционных труб, размещенных в отсыпном грунте ниже слоя из теплоизоляционного материала.

Кроме того, устройство может быть снабжено верхним слоем из вентиляционных труб, размещенным в отсыпке выше слоя из теплоизоляционного материала, при этом вентиляционные трубы верхнего слоя расположены Х-образно по отношению к вентиляционным трубам нижнего слоя.

Устройство может быть снабжено нижним слоем из теплоизоляционного материала, размещенного под нижнем слоем из вентиляционных труб с возможностью образования вокруг него при соединении с верхним слоем из теплоизоляционного материала замкнутого контура.

В трубах и/или между трубами нижнего слоя из вентиляционных труб могут быть установлены охлаждающие устройства, причем нижний слой из вентиляционных труб может быть укрыт геотекстильным и/или нетканным материалом.

Установка нижнего слоя вентиляционных труб, через которые зимой продувается естественно или при помощи вентиляторов холодный воздух, позволит обеспечить охлаждение отсыпки из грунта, а установка верхнего слоя вентиляционных труб повысит эффективность этого охлаждения. Х-образное размещение труб по отношению друг к другу в разных слоях позволяет осуществлять это охлаждение наиболее равномерно.

Размещение в устройстве дополнительного нижнего слоя из теплоизоляционного материала, образующего при соединении с верхним слоем из теплоизоляционного материала замкнутый контур - чехол вокруг нижнего слоя вентиляционных труб, позволяет повысить эффективность замораживания отсыпного грунта, за счет изолирования слоя вентиляционных труб от мерзлого грунта и факельной площадки.

Размещение в трубах и/или между трубами нижнего слоя из вентиляционных труб охлаждающих устройств обеспечивает еще более эффективное охлаждение отсыпного грунта, а покрытие труб нетканым (геотекстильным) материалом не позволяет грунту просыпаться в щели между трубами.

Таким образом, организация поддержки в замороженном состоянии отсыпного грунта предотвращает процессы оттаивания грунта, защищая основание факельной установки от деформаций, проседания и затопления.

Полезная модель поясняется чертежами, где: на фиг.1 показано устройство основания для факельной установки со слоем вентиляционных труб; на фиг.2 - c двумя слоями вентиляционных труб; на фиг.3 - c охлаждающими устройствами.

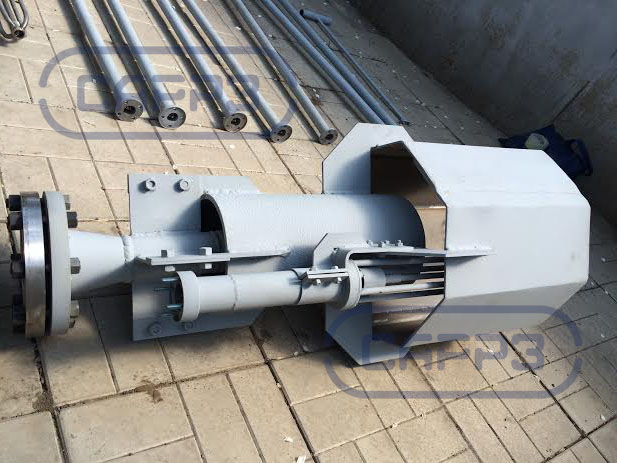

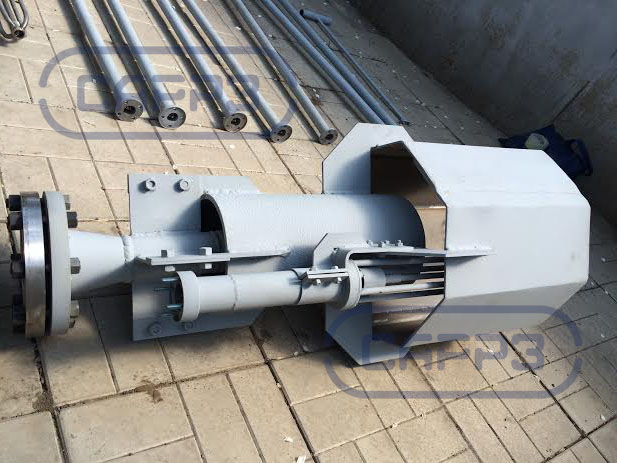

Устройство основания на мерзлом грунте для факельной установки, предназначенной для районов с вечномерзлыми грунтами, включает отсыпку грунта 1 с обваловкой, на которой сформирована факельная площадка с огнезащитным (теплозащитным) покрытием 2. На факельной площадке установлена линия 3 подвода газа с соплом 4 горизонтальной факельной установки. Напротив сопла 4 размещена отбойная стенка 5. В отсыпке 1 размещен слой из теплоизоляционного материала 6, ниже которого установлен слой вентиляционных труб 7, укрытый сверху геотекстильным (или нетканным) материалом 8.

Над слоем из теплоизоляционного материала 6 может быть установлен дополнительный верхний слой вентиляционных труб 9, располагаемых (уложенных) Х-образно относительно труб 7 нижнего слоя.

Для повышения эффективности замораживания отсыпного грунта ниже нижнего слоя вентиляционных труб 7 размещен дополнительный нижний слой 10 из теплоизоляционного материала, образующий с верхним слоем теплоизоляционного материала 6 чехол, теплоизолирующий слой вентиляционных труб 7 от мерзлого грунта и факельной площадки.

Металлические вентиляционные трубы 7 и 9 служат охладителями грунта, так как по ним зимой движется холодный воздух, продуваемый естественно или при помощи вентиляторов. Сверху трубы покрыты нетканым (геотекстильным) материалом 10 для того, чтобы грунт не просыпался в щели между трубами.

Для еще большего повышения эффективности замораживания грунта в вентиляционных трубах 7 и/или между ними могут быть установлены охлаждающие устройства 11 типа сезонно-охлаждающих устройств (СОУ). Образуется свайное опорное поле из промороженных испарителями СОУ столбов грунта.

Предложенное решение надежно защищает основание для факельной установки от разрушения и затопления, возникающего в результате оттаивания мерзлого грунта, повышая тем самым возможность безаварийной работы всей факельной установки.

1. Устройство основания для факельной установки, содержащее отсыпку из грунта и слой из теплоизоляционного материала, отличающееся тем, что оно снабжено нижним слоем из вентиляционных труб, размещенных в отсыпном грунте ниже слоя из теплоизоляционного материала.

2. Устройство по п.1, отличающееся тем, что оно снабжено верхним слоем из вентиляционных труб, размещенным в отсыпке выше слоя из теплоизоляционного материала, при этом вентиляционные трубы верхнего слоя расположены Х-образно по отношению к вентиляционным трубам нижнего слоя.

3. Устройство по п.1 или 2, отличающееся тем, что оно снабжено нижним слоем из теплоизоляционного материала, размещенного под нижним слоем из вентиляционных труб с возможностью образования вокруг него при соединении с верхним слоем из теплоизоляционного материала замкнутого контура.

4. Устройство по п.3, отличающееся тем, что в трубах и/или между трубами нижнего слоя из вентиляционных труб установлены охлаждающие устройства.

5. Устройство по п.3, отличающееся тем, что нижний слой из вентиляционных труб укрыт геотекстильным и/или нетканым материалом.

Изобретение относится к области строительства и может быть использовано при возведении несущих строительных конструкций башенного типа, преимущественно дымовых и вентиляционных труб Задача: Обеспечение возможности возведения несущих строительных конструкций башенного типа в условиях повышенной стесненности

Система автономного прогрева дизелей тепловозов «Вихрь» облегчает работу помощника машиниста тепловоза и может быть использована в области энергосберегающих технологий на железнодорожном транспорте и в частности в локомотивных депо при прогреве дизелей.

Здравствуйте! Подскажите пожалуйста. Делали фундамент под факельную установку. Пришел проект с экспертизы, и эксперту не понравился сам фундамент, говорит не правильный и не правильное армирование. Чертеж прилагаю. Может кто подскажет где в чертеже ошибка. как лучше сделать? Заранее большое спасибо

Если я правильно понимаю факел это должна быть труба с оттяжками. Если так, то нагрузки на фундаменты вызывают сомнения - у радиальных фундаментов расчетная будет выдергивающая нагрузка (сжимающей совсем не будет), и возможно горизонтальная - сдвигающая. У центрального все наоборот - сжимающая и момент. Если так то центральный фундамент надо рассчитывать на опрокидывание и сразу же на краевое давление под подошвой фундамента. Армирование фундаментов не классическое - армирован только подколонник, но не плита (у Ф-2). Сетку С-3 проще сделать без отгибов и довести до подошвы фундамента - более просто изготовить будет. На чертеже присутствуют сразу две разных сеток С-1 - так не надо. Подготовку такую широкую делать нет смысла - достаточно по 100 мм за границы выставить, да и толщина 100 мм достаточна. Нагрузки что-то сильно маленькие? Небольшая труба? Нагрузки даны в кг (в том числе момент), а принято в т и тм - не спутники запускаем чай. Таблицы старые - не по ГОСТ. В таблицах каша - разгрести сетки С-1 и фундаменты Ф-2 - дублируются. Грунты в основании не указаны, из чего подготовка не указано, тип сварки сеток не указан. Поз 3 при таком диаметре и при таком радиусе гиба сломается (если память не изменяет там 4d минимум). В "Ведомости арматурных сеток" (что кстати за название?) что то с количеством стержней напутано. Для бетона указано F (зачем кстати так много?), но не указано W (вод нету? даже поверхностных?) Вот вроде и все в первом приближении.

З.ы. И еще не показаны фундаментные болты под трубу, а подозреваю они там будут. Ну и по результатам расчетов центральный фундамент может увеличится и примет вид близкий к Ф-2.

А как правильно, подскажите?)

DAREN вы выложите опорный узел от трубы (а если есть и весь чертеж самого факела) ну или марку укажите если заводского изготовления. И откуда нагрузки взяты - расчет или паспорт, тогда можно по конкретнее что-то говорить. И еще - геология - какие грунты - не ММГ-ли?

Момент в кг? Может это смутило экcперта? Четырех вертикальных стержней в фундаменте Ф1 и Ф2 мало, надо больше ставить при таких размерах подколонника.

вот пример армирования фундамента под трубу Н=30м без оттяжек.

Для 10 метровой трубы у Вас нагрузки маловаты. Ветер явно больше момент даст.

В статье описываются требования к разным элементам факельных установок, в том числе оголовкам, даны расчеты по оптимальному размеру ствола.

В настоящее время на объектах капитального строительства и технического перевооружения факельного хозяйства, согласно заданию на проектирование, проектируем факельную установку и ее обвязку. Значительная часть технологических установок (ДНС, УПС, УПВСН) подключена к существующей системе газосбора, таким образом, факельные установки служат только для аварийного сжигания попутного газа и для сжигания небольших объемов газа со сбросов с предохранительных пружинных клапанов (ППК).

Сбрасываемый предохранительными устройствами газ должен отводиться в систему или на факел (свечу). Предлагаю установку одного факела аварийного сжигания на существующей системе газосбора от группы технологических установок, а на технологической установке устанавливаем свечу для сжигания малых, периодических сбросов газа от предохранительных клапанов и при опорожнении технологических емкостей.

Согласно принципиальной схеме, продукция скважин поступает в сепаратор нефтегазовый поз. НГС, где при избыточном давлении 0,3 МПа осуществляется сепарация газа. Давление поддерживается регулирующим клапаном «до себя», который устанавливается на газовой линии. Газ, выделившийся в НГС, подается в газосепаратор. В газосепараторе ГС происходит отделение конденсата (капельной жидкости) от газа, после чего попутный нефтяной газ направляется до врезки в существующий газопровод в систему газосбора. В аварийном режиме (компрессорная по трассе или ГПЗ не принимает газ) газ поступает на проектируемую общую факельную установку для группы дожимных насосных станций размещаемою в районе ДНС-10. Факельная установка укомплектована стволом факельным, оголовком факельным со средствами контроля и автоматизации. Условия применения: газ по системе газосбора до факельной установки при ДНС-10 должен транспортироваться под своим давлением (без компрессора) и давление в точке подключения газопровода от технологической установки к общей системе газосбора должно быть не более 0,3 Мпа.

Газ, выделившийся в дренажной емкости при сбросе с предохранительных клапанов и при опорожнении емкостного оборудования (поз. ЕПн-1) отводится на свечу для сжигания малых, периодических сбросов газа.

Розжиг на свече происходит следующим образом, при срабатывании предохранительного клапана на емкости, датчик давления установленный на отводящем трубопроводе от ППК дает сигнал в систему розжига, также возможно подать сигнал на розжиг по положению затвора обратного клапана на свече.

Состав оборудования свечи:

1. Оголовок Dу80.

2. Ствол h=5,0м, Dу 100;

3. Клапан обратный;

4. Автоматизированная система управления розжигом и контролем пламени АСУ РКП. Типовое оборудование факельной установки на группу ДНС:

1. Факельная установка;

2. Емкость подземная дренажная для сбора конденсата с двумя насосами;

3. Электрифицированные задвижки

Особенности рассматриваемой установки:

- полная автоматизация процесса «электророзжиг – контроль пламени»;

- неограниченное количество и быстродействие запусков факела;

На следующем рисунке приведена расчетная схема факельной установки с оголовком прямоточного типа. Факельная установка содержит ствол факела 1, факельный оголовок 2 и входной штуцер 3. Зачастую для расчетов принимают часто используемое отношение:

- высота факельного ствола, м;

- диаметр факельного ствола, м.

При этом коэффициент местного сопротивления при повороте потока после входного штуцера 3 принимают ξпов=1

При сжигании предельных легких углеводородов: метана, этана, пропана хорошо зарекомендовали себя оголовки прямоточного типа.

При сжигании тяжелых углеводородов, а особенно непредельных, без применения специальных средств подавления дыма (подача водяного пара, дополнительного воздуха) образуется гораздо меньше дыма при применении специальных струйных факельных оголовков. Данный оголовки отличаются от прямоточных тем, что сбросной газ выходит в атмосферу не через цилиндрический срез факельного оголовка, а через ряд сопел, при этом обеспечивается хорошее смешение с воздухом и, как следствие, хорошее, а зачастую и бездымное сгорание.

Исходными данными для расчета диаметра факельной установки являются: состав газа, его плотность ρ и избыточное давление ∆:

- атмосферное давление, Па.

Для газа можно применять модель несжимаемой жидкости, используя простые уравнения:

– скорость газа, м/с;

– площадь поперечного сечения, м 2 .

– диаметр проходного сечения.

– кинематический коэффициент вязкости, стокс.

Современные факельные установки должны соответствовать следующим требованиям:

• Бездымное или малодымное сжигание газа;

• Быстрый и безотказный розжиг;

• Возможность управления с отдаленного места (операторной);

• Возможность передачи параметров работы установки оператору и на верхний уровень АСУТП, принятие автоматикой решений в случае выхода установки за рамки нормального режима.

В соответствии с существующей теорией горения газов, чем больше молярная масса газа, тем сложнее обеспечить бездымное сгорание. Особенно много дыма бывает у ненасыщенных углеводородных газов. Для обеспечения бездымного сгорания применяют много способов. В основном они направлены на обеспечение максимального перемешивания сжигаемого газа с воздухом. При этом, согласно данным экспериментов, чем выше скорость газа, исходящая из сопла, тем с большей молярной массой можно бездымно сжечь газ.

Эффективным способом дымоподавления является подача в зону горения пара, но в большинстве случаев такая возможность отсутствует. Не нашло большого применения и применение воздуходувок, так как при этом увеличиваются капитальные и эксплуатационные затраты.

Конструкция большинства производимых оголовков в настоящее время представляет собой трубу из жаростойкой стали с кинетическим газовым затвором внутри, который служит для исключения проникновения пламени в ствол установки, для чего необходимо применение продувочного газа.

На конце трубы установлены дежурные горелки и ветрозащитный козырек. Устройство розжига может быть как на оголовке, так и стволе, в том числе на основании ствола или вообще за ограждением установки. К дежурным горелкам при этом подходят запальные трубопроводы. Контроль пламени осуществляют термопарами, ионизационными зондами, оптическими, акустическими или газодинамическими датчиками. Каждый производитель по-своему решает, как организовать выход газа из оголовка и обеспечить бездымное сгорание сбросного газа.

Установленные в щели лопатки обеспечивают турбулентность потока, при котором и происходит перемешивание газа с воздухом. Площадь щели рассчитывается таким образом, чтобы скорость потока газа была в диапазоне от 0,2 до 0,5 скорости звука в газе для газов с плотностью менее 0,8 плотности воздуха и от 0,2 скорости звука до 120 м/с для газов с большей плотностью.

Если давление газа на входе в ствол недостаточно для обеспечения таких скоростей, то оголовок проектируется по типу горелки бытовой газовой плиты с диффузионным горением газа.

В таких горелках пропан или пропан-бутановая смесь, то есть газ с достаточно большой молярной массой сгорает бездымно.

Для обеспечения быстрого и безотказного розжига было решено отказаться от высоковольтных систем, в которых розжиг горючей смеси производится искрой в свече зажигания, в связи с затрудненным воспламенением холодной горючей смеси в зимнее время. После проведения экспериментов забраковали и самососную систему «бегущий огонь», при которой блок розжига с инжектором, готовящим горючую смесь газа с воздухом, находится на существенном расстоянии от дежурных горелок оголовка и дежурные горелки поджигаются фронтом пламени, проходящим по запальному трубопроводу.

Основная причина – сложность обеспечения стехиометрического состава горючей смеси в инжекторе (для каждого состава топливного газа необходимо свое соотношение «газ – воздух») и высокая вероятность потухания фронта пламени в длинных запальных трубопроводах.

Наилучшим и практически безотказным способом оказался розжиг калильной свечой, установленной внутри запальной горелки на расстоянии 100 мм от выхода горючей смеси. Розжиг калильной свечой хорошо зарекомендовал себя в жидкостных горелках, но для газовых систем стал применяться сравнительно недавно.

Для контроля пламени установили термопары (такой способ применяют ведущие зарубежные фирмы). Для обеспечения их длительной работы пришлось заказывать специальную конструкцию с увеличенной длиной и повышенной термостойкостью клеммной головки. С целью повышения срока службы системы розжига, не стали объединять дежурную и запальную горелки в единую запальную горелку, работающую в пилотном режиме (серийно выпускаемые запальные горелки изготавливаются, как правило, из обычной нержавеющей стали типа 12Х18Н10Т, не предназначенной для длительного воздействия пламени). То есть в пламени находятся только дежурные горелки из специальной жаростойкой стали, а запальные горелки после розжига дежурных гаснут, сохраняя свой ресурс.

Система розжига и контроля включает в себя:

• Блок подготовки и подачи на дежурные и запальные горелки топливного газа, помещенный в теплоизолированный обогреваемый шкаф;

• Инжектор, готовящий горючую смесь для дежурных горелок;

• Блоки запальной и дежурной горелок с термопарой контроля пламени;

• Систему АСУ на базе промышленного контроллера.

Система АСУ состоит из трех блоков: шкафа АСУ, панели местного розжига и пульта оператора. Шкаф АСУ с панелью местного розжига взрывозащищенных исполнений устанавливаются за ограждением установки, пульт оператора в операторной. Связь шкафа АСУ с пультом оператора и с верхним уровнем АСУТП осуществляется по интерфейсу RS-485.

Управление возможно в ручном и автоматическом режиме. Особенностью АСУ является то, что она не только осуществляет розжиг и контроль работы факельной установки, но и может принимать сигналы с датчиков всего факельного хозяйства: температуру и уровень конденсата в факельном сепараторе и дренажной емкости, расход и количество продувочного и сбросного газа с архивированием данных в режиме кольцевого буфера. Стоимость АСУ при этом возросла незначительно,

однако такие дополнительные функции позволят проектировщикам и заказчикам существенно уменьшить затраты на обустройство и время на проектирование.

При нарушении режима, например, потухании пламени, АСУ самостоятельно осуществит его розжиг. При уменьшения расхода продувочного газа ниже нормативного – подаст сигнал в АСУТП о необходимости подачи в факельный коллектор инертного газа. При переполнении дренажной емкости – подаст сигнал о необходимости включении насоса откачки.

Пульт оператора оснащен сенсорной панелью с удобной и понятной мнемосхемой, на которой изображаются данные с датчиков и наименование текущей операции процесса розжига с обратным отсчетом времени до ее окончания.

Объемный расход и скорость истечения, сжигаемого на факельной установке попутного нефтяного газа измеряется экспериментально, либо, при отсутствии прямых измерений, Wv рассчитывается по формуле:

Wv = 0,785 ∙ U · d02

U - скорость истечения ПНГ из выходного сопла факельной установки, м/с (по результатам измерений); d0 - диаметр выходного сопла, м (по проектным данным факельной установки).

При отсутствии прямых измерений скорость истечения принимается:

при периодических и аварийных сбросах:

Uзв - скорость распространения звука в ПНГ.

Массовый расход сбрасываемого на факельной установке газа рассчитывается по формуле:

Wg = 2826U · d02 ∙ pг

рг - плотность ПНГ, кг/м3.

Объемный расход продуктов сгорания, покидающих факельную установку:

WV - объемный расход (м/с) сжигаемого на факельной установке;

WПС - объем продуктов сгорания;

Тг - температура горения.

Использованная литература:

2. ПБ 03-591-03. Правила устройства и безопасной эксплуатации факельных систем.

Факельные установки - это системы, которые используются на нефтегазодобывающих и перерабатывающих предприятиях для бездымного сжигания выбросов. В зависимости от объекта они могут работать постоянно, периодически или аварийно.

В результате многих технологических процессов образовываются отработанные газы, которые нельзя просто сбросить в атмосферу из-за большого содержания вредных для экологии химических веществ. Чтобы процесс утилизации проходил безопасно, используются факельные установки, в которых происходит полное сгорание.

Производство и монтаж факельных установок

Для изготовления применяются различные марки стали с учетом их устойчивости к повышению температуры при нагреве. Дополнительно при выборе стали учитывается химический состав сгораемых продуктов: материал должен выдерживать тепловые и химические нагрузки.

В зависимости от размера ствола, ветровых нагрузок, сейсмоактивности района и плотности потока рассчитываются толщина стенки и масса.

Оголовок принимает на себя максимальные температурные нагрузки, поэтому трубопроводы изготавливаются из стальных бесшовных труб.

Точная конструкция, геометрические размеры и состав факельной системы проектируются индивидуально в зависимости от производительности (максимального и минимального в единицу времени), скорости, давления, плотности, температуры, химического состава, условий работы, а также в соответствии с государственными нормами:

Преимущества факельных установок нашего производства

Их использование обеспечит:

- бездымное сгорание постоянных или периодических сбросов

- низкую плотность газового потока

- стабильное горение без пропуска пламени

- предотвращение попадания воздуха через верх

- стабильное и полное сжигание с автоматическим регулированием объема и давления

- соответствие природоохранному законодательству

Характеристики факельных установок

Типы факельных установок

Основными видами по своей конструкции и принципу действия являются:

- факельные установки закрытого типа, в основном, изготавливаются горизонтальными или мобильными (транспортабельными на шасси) и применяются в населенных пунктах, рядом с жилыми объектами и обеспечивают полное отсутствие пламени, запаха, дыма, шума, теплового шлейфа и излучения, позволяя использовать образовавшуюся энергию в котлах или при нагреве холодных сжигаемых газов

- факельные установки открытого типа предполагают прямое движение сгораемого продукта по вертикальному стволу длиной более 4 м

Каждый тип рассчитывается по индивидуальному заказу на основании требований и условий эксплуатации. Например, сепаратор и конденсатосборник могут оснащаться подогревателем или теплоизоляцией, чтобы не допустить попадания конденсата при низкой температуре атмосферного воздуха. Это может касаться и трубопроводов подачи топливного газа к дежурным горелкам.

Конструкция ствола зависит от высоты и диаметра и может быть самонесущим или монтироваться на растяжках. Для выбросов низкого и высокого давления необходимо устанавливать сдвоенный ствол для разграничения потоков.

| Факельная установка | Оголовок | Ствол самонесущий | Ствол на растяжках | Сепаратор |

|---|---|---|---|---|

|  |  |  |  |

Принцип работы установок факельного сжигания выбросов

По трубопроводу подачи от технологических агрегатов, сосудов, аппаратов или емкостей выбросы поступают сначала в сепаратор ФС и конденсатосборник, в которых удаляются механические примеси, капельная жидкость и другие взвешенные частицы. Затем очищенный газ подается в ствол факела, на конце которого находится оголовок с горелками, в которых происходит розжиг.

Для беспрерывного розжига рекомендуется устанавливать дежурные горелки с подводящими топливный газ и воздух трубопроводами. Общее количество горелок рассчитывается исходя из радиуса оголовка, скорости и объема потока, а также из необходимости обеспечения непогасаемости пламени.

Схема* факельных установок

Состав* должен обеспечивать полноту сгорания и взрыво-, пожаро- и экологическую безопасность:

- ствол

- оголовок

- трубопроводы подачи топливного и горючего газа низкого и/или высокого давления

- основные и дежурные горелки

- сепаратор для отделения механических примесей и капельной жидкости

- насосы

- устройство отвода конденсата

- приборы подачи пара для тяжелых газов

- затворы и краны

- огнепреградители

- приборы контроля и автоматизации розжига и поддержания пламени

- дистанционные запальные устройства, устройства розжига

- пробоотборное оборудование

- средства сигнализации и пожаротушения

- лестницы и площадки обслуживания с ограждениями

- контрольно-измерительные приборы для регистрации данных о давлении, температуре

*точный состав и схема зависят от разработанного проекта, условий эксплуатации и должны отвечать требованиям "Руководства по безопасности факельных систем"

Как купить факельную установку производства Саратовского резервуарного завода?

Расчет факельной установки осуществляется на основании условий эксплуатации и требований Заказчика. Для Вашего удобства Вы можете:

Являясь производителем, Завод также осуществляет и другие услуги по строительству нефтегазовых объектов:

Факельные установки - это системы, которые используются на нефтегазодобывающих и перерабатывающих предприятиях для бездымного сжигания выбросов. В зависимости от объекта они могут работать постоянно, периодически или аварийно.

В результате многих технологических процессов образовываются отработанные газы, которые нельзя просто сбросить в атмосферу из-за большого содержания вредных для экологии химических веществ. Чтобы процесс утилизации проходил безопасно, используются факельные установки, в которых происходит полное сгорание.

Производство и монтаж факельных установок

Для изготовления применяются различные марки стали с учетом их устойчивости к повышению температуры при нагреве. Дополнительно при выборе стали учитывается химический состав сгораемых продуктов: материал должен выдерживать тепловые и химические нагрузки.

В зависимости от размера ствола, ветровых нагрузок, сейсмоактивности района и плотности потока рассчитываются толщина стенки и масса.

Оголовок принимает на себя максимальные температурные нагрузки, поэтому трубопроводы изготавливаются из стальных бесшовных труб.

Точная конструкция, геометрические размеры и состав факельной системы проектируются индивидуально в зависимости от производительности (максимального и минимального в единицу времени), скорости, давления, плотности, температуры, химического состава, условий работы, а также в соответствии с государственными нормами:

Преимущества факельных установок нашего производства

Их использование обеспечит:

- бездымное сгорание постоянных или периодических сбросов

- низкую плотность газового потока

- стабильное горение без пропуска пламени

- предотвращение попадания воздуха через верх

- стабильное и полное сжигание с автоматическим регулированием объема и давления

- соответствие природоохранному законодательству

Характеристики факельных установок

Типы факельных установок

Основными видами по своей конструкции и принципу действия являются:

- факельные установки закрытого типа, в основном, изготавливаются горизонтальными или мобильными (транспортабельными на шасси) и применяются в населенных пунктах, рядом с жилыми объектами и обеспечивают полное отсутствие пламени, запаха, дыма, шума, теплового шлейфа и излучения, позволяя использовать образовавшуюся энергию в котлах или при нагреве холодных сжигаемых газов

- факельные установки открытого типа предполагают прямое движение сгораемого продукта по вертикальному стволу длиной более 4 м

Каждый тип рассчитывается по индивидуальному заказу на основании требований и условий эксплуатации. Например, сепаратор и конденсатосборник могут оснащаться подогревателем или теплоизоляцией, чтобы не допустить попадания конденсата при низкой температуре атмосферного воздуха. Это может касаться и трубопроводов подачи топливного газа к дежурным горелкам.

Конструкция ствола зависит от высоты и диаметра и может быть самонесущим или монтироваться на растяжках. Для выбросов низкого и высокого давления необходимо устанавливать сдвоенный ствол для разграничения потоков.

| Факельная установка | Оголовок | Ствол самонесущий | Ствол на растяжках | Сепаратор |

|---|---|---|---|---|

|  |  |  |  |

Принцип работы установок факельного сжигания выбросов

По трубопроводу подачи от технологических агрегатов, сосудов, аппаратов или емкостей выбросы поступают сначала в сепаратор ФС и конденсатосборник, в которых удаляются механические примеси, капельная жидкость и другие взвешенные частицы. Затем очищенный газ подается в ствол факела, на конце которого находится оголовок с горелками, в которых происходит розжиг.

Для беспрерывного розжига рекомендуется устанавливать дежурные горелки с подводящими топливный газ и воздух трубопроводами. Общее количество горелок рассчитывается исходя из радиуса оголовка, скорости и объема потока, а также из необходимости обеспечения непогасаемости пламени.

Схема* факельных установок

Состав* должен обеспечивать полноту сгорания и взрыво-, пожаро- и экологическую безопасность:

- ствол

- оголовок

- трубопроводы подачи топливного и горючего газа низкого и/или высокого давления

- основные и дежурные горелки

- сепаратор для отделения механических примесей и капельной жидкости

- насосы

- устройство отвода конденсата

- приборы подачи пара для тяжелых газов

- затворы и краны

- огнепреградители

- приборы контроля и автоматизации розжига и поддержания пламени

- дистанционные запальные устройства, устройства розжига

- пробоотборное оборудование

- средства сигнализации и пожаротушения

- лестницы и площадки обслуживания с ограждениями

- контрольно-измерительные приборы для регистрации данных о давлении, температуре

*точный состав и схема зависят от разработанного проекта, условий эксплуатации и должны отвечать требованиям "Руководства по безопасности факельных систем"

Как купить факельную установку производства Саратовского резервуарного завода?

Расчет факельной установки осуществляется на основании условий эксплуатации и требований Заказчика. Для Вашего удобства Вы можете:

Являясь производителем, Завод также осуществляет и другие услуги по строительству нефтегазовых объектов:

Читайте также: