Фланцевое соединение в стене

Обновлено: 18.05.2024

ГОСТ Р 55430-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РАЗЪЕМНЫЕ

Оценка технического состояния и методы испытаний. Безопасность эксплуатации

Detachable pipe joints. Evaluation of technical condition and methods. Operation safety

Дата введения 2013-12-01

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ), Некоммерческим партнерством "Сертификационный центр НАСТХОЛ" (НП "СЦ НАСТХОЛ"), Открытым акционерным обществом "Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения" (ОАО "ИркутскНИИхиммаш")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 155 "Соединения трубопроводов общемашиностроительного применения"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 мая 2013 г. N 103-ст

* Вероятно, ошибка оригинала. Следует читать: 032/2013;

** Текст документа соответствует оригиналу;

*** Вероятно, ошибка оригинала. Следует читать: 010/2011. - Примечания изготовителя базы данных.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма при эксплуатации разъемных соединений технологических трубопроводов.

Настоящий стандарт предназначен для обеспечения единого подхода при конструировании, изготовлении, модернизации, ремонте, техническом диагностировании и эксплуатации разъемных соединений технологических трубопроводов на опасных производственных объектах.

Область применения стандарта - разъемные соединения стальных технологических трубопроводов [1], ГОСТ Р 54432, с номинальными диаметрами от DN 3 до DN 4000 включительно, на номинальные давления от PN 1 до PN 2500 включительно, температуру среды от минус 196°С до 700°С включительно, предназначенных для транспортирования газообразных, парообразных, жидких сред и эксплуатирующихся на опасных производственных объектах.

Примечание - Под терминами "давление", "номинальное давление" следует понимать избыточное давление.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 9399-81 Фланцы стальные резьбовые на Р свыше 20-100 МПа (200-1000 кгс/см). Технические условия

ГОСТ 9400-81 Концы присоединительные резьбовые для арматуры, соединительных частей и трубопроводов под линзовое уплотнение на Р 20-100 МПа (200-1000 кгс/см). Размеры

ГОСТ 10493-81 Линзы уплотнительные жесткие и компенсирующие на Р 20-100 МПа (200-1000 кгс/см). Технические условия

ГОСТ 10494-80 Шпильки для фланцевых соединений с линзовым уплотнением на Р свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см). Технические условия

ГОСТ 10495-80 Гайки шестигранные для фланцевых соединений на Р свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см). Технические условия

ГОСТ 11447-80 Шпильки упорные на Р свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см). Технические условия

ГОСТ 16093-2004 (ИСО 965-1-1998, ИСО 963-3-1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19782-74 Паста ВНИИ НП-225. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 26303-84 Сосуды и аппараты высокого давления. Шпильки. Методы расчета на прочность

ГОСТ 26349-84 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN 1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ Р 55429-2013 Соединения трубопроводов бугельные разъемные. Конструкция, размеры и общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 номинальное давление; PN: По ГОСТ 26349.

3.1.2 номинальный диаметр; DN: По ГОСТ 28338.

3.1.3 герметичность: По ГОСТ 52720*.

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 52720, здесь и далее по тексту. - Примечание изготовителя базы данных.

3.1.4 уплотнение (уплотнительное соединение): По ГОСТ 52720.

3.1.5 разъемное соединение; PC: Совокупность конструктивных деталей, обеспечивающих возможность соединения-разъединения концов труб и герметичность мест стыка труб (соединяемых деталей) в условиях эксплуатации, включающая в себя уплотнение (уплотнительное соединение) и крепежные элементы.

3.1.6 крепежный элемент: Совокупность деталей (шпильки, гайки, шайбы, резьбовые гнезда, бугели и т.д.), удерживающих соединяемые концы труб в заданном положении относительно друг друга.

3.1.7 разъемное соединение с принудительным уплотнением: Разъемное соединение, герметичность в котором достигается предварительным нагружением уплотнительных поверхностей усилием, превышающим по величине требуемое для обеспечения герметичности при действии внутреннего давления.

Примечание - При действии внутреннего давления усилие нагружения уплотнительных поверхностей уменьшается, но при этом сохраняется требуемая герметичность соединения.

3.1.8 разъемное соединение с самоуплотнением: Разъемное соединение, в котором герметичность достигается предварительным нагружением уплотнительных поверхностей усилием, достаточным для обеспечения герметичности соединения в начальный период подъема давления.

Примечание - При росте внутреннего давления возникает дополнительная нагрузка на уплотнительные поверхности, тем самым увеличивается герметизирующая способность уплотнения. Существуют PC с радиальным, осевым и комбинированным самоуплотнениями.

3.1.9 усилие затяжки шпилек: Усилие в шпильках, необходимое для обеспечения герметичности разъемного соединения как в начальный период подъема давления в трубопроводе (для разъемного соединения с самоуплотнением), так и в процессе эксплуатации при рабочих условиях (для разъемных соединений с принудительным уплотнением).

3.1.10 техническое диагностирование: Определение технического состояния объекта, поиск мест с дефектами или повреждениями, определение причин отказа (неисправности), прогнозирование технического состояния.

3.1.11 оценка технического состояния: Принятие решения о дальнейшей эксплуатации объекта на основе результатов технического диагностирования.

3.1.12 деталь разъемного соединения: Отдельная самостоятельная составная часть разъемного соединения.

3.1.13 элемент детали: Неотъемлемая часть детали (уплотнительная поверхность на фланце или трубе; резьба на фланце, трубе или шпильке).

3.1.14 ревизия трубопровода: Основной метод контроля за надежной и безопасной эксплуатацией трубопровода, включающий определенный набор работ и проводимый с определенной периодичностью.

3.1.15 специализированная организация: Организация, имеющая лицензию на проведение определенных специализированных работ.

3.1.16 местная выработка (отклонение от круглости): Отклонение от круглости уплотнительной поверхности, образующееся после удаления отдельных дефектов механического или коррозионного происхождения вручную, с помощью наждачной бумаги, в одном месте уплотнительной поверхности.

Примечание - В результате на уплотнительной поверхности образуются углубления. Дефекты данного вида отрицательно сказываются на герметичности разъемных соединений, особенно с коническими или цилиндрическими уплотнительными поверхностями [линзовое уплотнение, уплотнение с кольцами восьмиугольного (овального) сечения, СКОУ].

3.1.17 утечка: Проникновение вещества из герметизированного изделия или в него через течи под действием перепада внутреннего и наружного давлений.

3.1.18 метод осевой вытяжки шпилек: Способ затяжки шпилек разъемного соединения, при котором шпильки предварительно вытягивают с определенным расчетным усилием специальным устройством (гидродомкратом) и затем гайки свободно, от руки, навинчивают на шпильки до упора во фланец, крышку, после чего давление в гидросистеме устройства сбрасывают, устройство с затянутых шпилек снимают.

3.1.19 обход ключом шпилек: Поочередная затяжка всех шпилек разъемных соединений.

3.2 В настоящем стандарте применены следующие сокращения:

СКОУ - самоуплотняющее кольцо с осевым упором;

СНП - спирально-навитая прокладка;

ТРГ - терморасширенный графит.

4 Общие положения

4.1 В настоящем стандарте установлены технические требования к конструкции, материалам, изготовлению, реконструкции, ремонту, методам испытаний, приемке, входному контролю, монтажу и затяжке крепежных деталей PC технологических трубопроводов.

Алексвиндр Хитин.

Просмотр профиля

Добрый день! Сталкиваюсь с таким впервые, вряд ли такая тема уже была, по этому даже не искал подобные на форуме..

Вообщем ситуация такова:

Фланцы соединений воздуховода проходящего сквозь стену УЖЕ смонтированы внутри самой стены и замурованы монолитом.

В СНиПе 3.05.01-85. "Строительные нормы и правила. Внутренние санитарно-технические системы." прямой запрет есть только на трубы.

Вопрос:

Допустимо ли это? или чем это чревато? может ли монолит служить средством герметизации для прокладки между фланцами?

Странная Белка

Просмотр профиля

Этот СНиП уже давно не действует. А СП 73.13330.2016 говорит:

6.1.2 Разъемные соединения на трубопроводах следует выполнять у арматуры и там, где это необходимо по условиям сборки трубопроводов. Разъемное соединение у арматуры должно обеспечивать возможность ее замены.

Разъемные соединения трубопроводов, а также арматуру, ревизии и прочистки следует располагать в местах, где они доступны для обслуживания.

Для трубопроводов, проложенных скрыто, для доступа к разборным соединениям и арматуре необходимо предусмотреть люки.

6.1.3 Прокладка трубопроводов, замоноличенных в строительные конструкции без кожуха, возможна только в системах отопления при расчетном сроке их службы не менее 40 лет, а также в зданиях со сроком службы до 20 лет.

Чревато тем, что в случае протечки фланца, стена будет медленно разрушаться и покрываться плесенью.

ИОВ

Просмотр профиля

Вообщем ситуация такова:

Фланцы соединений воздуховода проходящего сквозь стену УЖЕ смонтированы внутри самой стены и замурованы монолитом.

Допустимо ли это? или чем это чревато? может ли монолит служить средством герметизации для прокладки между фланцами?

Фланцевое соединение подразумевает возможность дальнейшего рассоединения для замены участков воздуховодов и/или прокладок. Кроме того, по СП 73.13330.2016

6.5.3 Прокладки между шинами или фланцами воздуховодов не должны выступать внутрь воздуховодов.

6.5.4 Болты во фланцевых соединениях должны быть затянуты, все гайки болтов следует располагать с одной стороны фланца. При вертикальной установке болтов гайки, как правило, должны быть расположены с нижней стороны соединения.

Несоблюдение п. 6.5.3 может серьёзно сказаться при наладке - но ни проверить, ни заменить уже невозможно.

А по п.п. 6.5.22, 6.5.23 следует проводить освидетельствование с составлением актов на скрытые работы. Сильно сомневаюсь, что для этого замоноличенного соединения проводились освидетельствования и составлялись акты.

Странная Белка

Просмотр профиля

Ой, я второпях прочитала по диагонали, думала про трубы

Ну вобщем лучше не надо. А если строящийся объект и уже замуровали, я бы заставила переделывать. Чтобы неповадно было.

jota

Просмотр профиля

Фланцы соединений воздуховода проходящего сквозь стену УЖЕ смонтированы внутри самой стены и замурованы монолитом.

Алексвиндр Хитин.

Просмотр профиля

ну тк, а где? в каком СНиПе или нормативном документе написано, что это нарушение?

и если вдруг в этом месте начнет выходить воздух, как он со временем повлияет на стену?

ИОВ

Просмотр профиля

ну тк, а где? в каком СНиПе или нормативном документе написано, что это нарушение?

и если вдруг в этом месте начнет выходить воздух, как он со временем повлияет на стену ?

А по п.п. 6.5.22, 6.5.23 следует проводить освидетельствование с составлением актов на скрытые работы.

Т.е. нарушением будет отсутствие актов на скрытые работы. Это - с точки зрения норм.

По жизни - ничем для стены не чревато , прав ув. jota. Если воздух будет выходить в этом месте, то это вызовет только уменьшение воздухообмена в помещении, обслуживаемом этим воздуховодом. На сколько это м.б. критично, зависит от назначения помещения/технологии в нём.

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

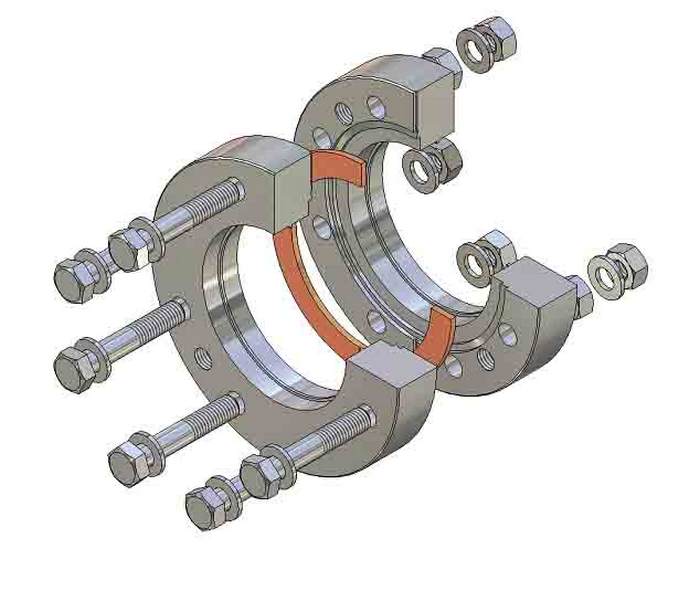

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

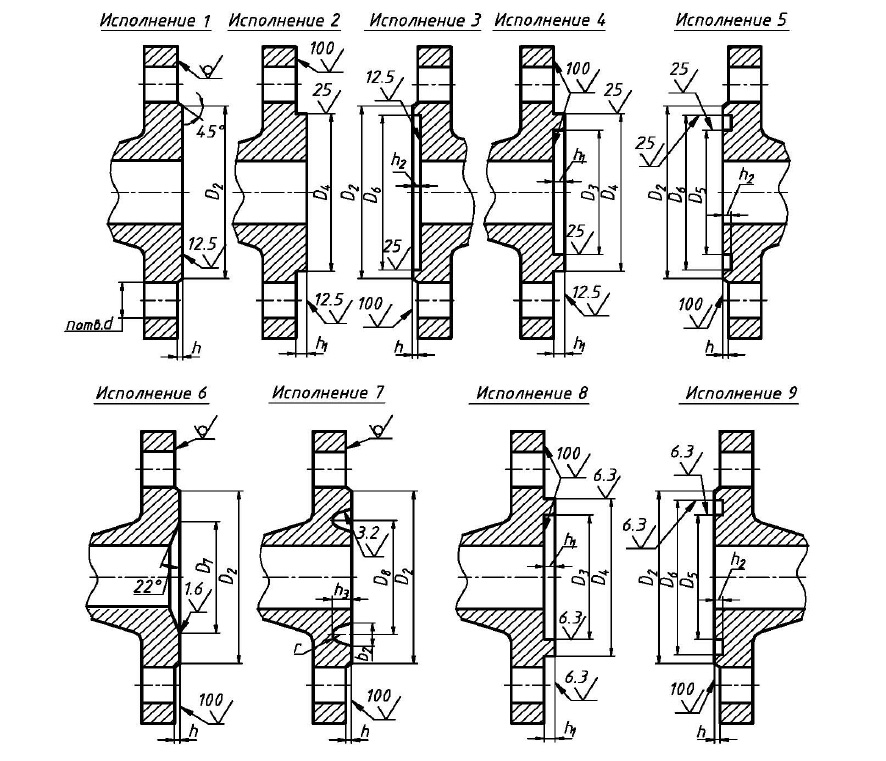

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

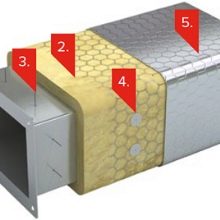

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Знание особенностей фланцевых вставок важно для организации различных трубопроводов. Внимания заслуживают гибкая демонтажная вибровставка ZKB Ду 65-80 и Ду 150-200, а также изделия других размеров. В особую категорию выделяют резиновые и чугунные вставки.

Общее описание

Термин монтажная фланцевая вставка имеет примерно то же самое значение, что и демонтажная вставка. Особого различия по функциональности между ними нет. Оба устройства применяются при установке и удалении фланцевой арматуры, монтируемой на стоки и на различные водопроводные установки. Подходят они также для промышленных и иных химически инертных жидкостей. Вставки поддерживают соединение различных труб.

С их помощью присоединяют к подготовленным трубопроводам самое разное оборудование. Монтажные вставки несколько компенсируют изменения длин трубопроводов и нарушения их соосности. Могут быть выправлены и слабые отклонения от нормального угла наклона. Регулировки по длине значительно упрощают производство работ, позволяют повысить прочность и стабильность соединений. Этот момент обеспечивается при установке как оборудования, так и новых участков трубопроводов.

Демонтажные вставки упрощают разборку коммуникаций, снятие оборудования. После их сдвига сразу освобождается пространство. Именно поэтому и становится проще демонтаж различных аппаратов и труб. Такие устройства подходят для водоотведения и водоснабжения с гарантией.

В основном (но не всегда) они делаются из конструкционных марок стали, защищаемых от коррозии специальным порошковым покрытием.

Говоря про гибкую демонтажную вибровставку ZKB Ду 65-80 и Ду 150-200, стоит помнить, что это не реальные модели, а диапазоны размеров. Так, Ду 80, как и Ду 65, в реальности существуют, но это совсем разные изделия, и габариты у них отнюдь не совпадают. Примечательна резиновая конструкция от Danfoss с рабочим проходом 115 мм и с наивысшим функциональным давлением 16 бар. Вставки препятствуют прохождению электричества по трубопроводам, в ограниченной степени они компенсируют термомеханические нагрузки и ослабляют шум при работе.

Резиновая вибрационная компенсирующая система формируется из синтетической резины. Этот материал, действительно, стойко противостоит прогреву и механическим воздействиям. В ходе производства основные материалы соединяют, исключая расслоение, и обеспечивают приличную герметизацию стыков. Обычно предназначенные для контакта с внешней и проводящей средой слои делаются не подвергаемыми воспламенению, а внутри находится вещество, стойкое к перемещаемой среде.

Даже несмотря на меньший срок эксплуатации, чем у металлических изделий, по практическим свойствам резиновые модели не хуже, а подчас и лучше.

Размеры гибкой вставки ABRA-EJF10 варьируются. Она вполне эластична. Допустимая рабочая температура составляет 95 градусов. Кратковременный максимум равен 110 градусам. Типичны самые распространенные строительные длины.

Чугунная конструкция Ду 80 позволяет облегчить установку запорной арматуры, насосов и прочих промышленных устройств. Такие изделия могут изменять свою строительную длину. Демонтажные вставки этого типа способны и компенсировать слабые осевые отклонения на трубопроводах. Фиксация производится при помощи уплотнения EPDM. Основные особенности типичной модификации:

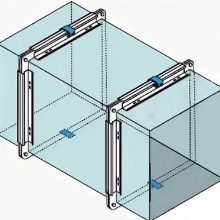

Система вентиляции – сборная конструкция, состоящая из нескольких элементов. Нормальную циркуляцию воздуха в системе обеспечивает герметичность, которая также предотвращает возникновение посторонних шумов. Добиться желаемого результата удастся при помощи фланца для воздуховода.

Что это такое?

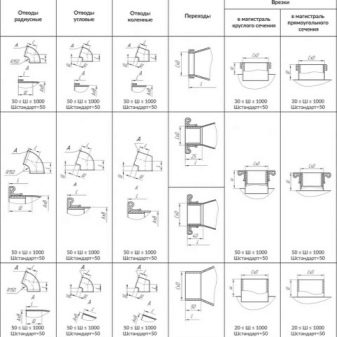

Фланец – или врезка – одна из форм фасонных изделий, при помощи которых удается организовать надежный монтаж воздуховодов и вентиляционных магистралей, выполнить герметичное соединение элементов практически в любой плоскости. Изделия такого типа применимы в готовых конструкциях, а также при выполнении разводки труб.

Производители выпускают разные виды фланцев, опираясь на многообразие фасонных частей воздуховодов. Вне зависимости от типа, фурнитура с одной стороны оснащена отбортовкой, обеспечивающей герметичный стык. С другой стороны детали находится прямой край, который предусматривает возможность фланцевого соединения элементов.

Кроме фланцев, в системе вентиляции также используют и другие составляющие.

- Ниппели. Представляют собой простые детали, которые подходят для организации быстрого соединения элементов конструкции. Фиксация фасонных частей происходит путем использования небольших стальных патрубков, стыки герметизируют.

- Бандаж. В этом случае торцы труб предварительно отбортовывают, а затем надевают сверху бандаж с предусмотренным углублением. Герметичность конструкции обеспечивает мастика, которой заполняют бандаж.

- Раструб. Предусматривает возможности вставки элементов системы вентиляции друг в друга за счет сужения или расширения в торце детали.

А также соединить элементы воздуховода можно с помощью еврошины. Деталь в виде оцинкованного профиля L-образной формы гарантирует надежное соединение. Врезка отличается от перечисленных деталей и по своей функциональности напоминает тройник. Однако принято считать применение такого варианта соединения более дешевым и простым.

Благодаря использованию фланцев удается сократить время проведения работ, а также сэкономить на материалах.

Особенности производства

Изготовление фланцев происходит на специальном оборудовании. Для производства деталей заводы используют легкий и прочный материал, который без труда подвергается обработке и приобретает желаемые свойства в короткий срок. Среди основных:

- оцинкованная сталь, толщина которой не превышает 1,2 мм;

- нержавеющая сталь, выпускаемая в листах или рулонах.

Процедуру изготовления фланцев начинают с предварительной разметки и нарезки заготовок, из которых впоследствии будет сформировано будущее изделие. В основе процесса лежит метод штамповки болванки, который позволяет получить прочные детали долгого срока службы. Соединение прямого листа и создание требуемой фигуры врезки обеспечивается за счет пазов встречного типа, которые в процессе прижимают с помощью пресса.

После изготовления фланцев остается небольшое количество стали и другого материала, который пускают на производство уголков, фитингов и других мелких деталей. Изготовление врезок требует соблюдения определенных норм, предусмотренных государственными стандартами.

Нормативные документы регулируют не только методику производства, но и характеристики используемых материалов. Поэтому при выборе фасонных деталей рекомендуется отдавать предпочтение элементам, выпущенным проверенными производителями.

В противном случае повышается вероятность преждевременного разрушения системы из-за использования элементов соединения низкого качества.

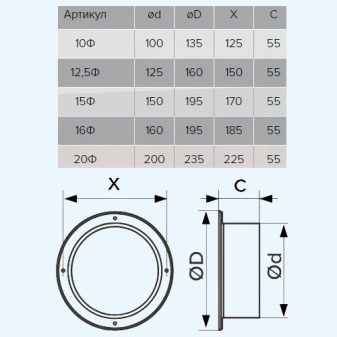

Технические характеристики

Врезки для соединения элементов воздуховода различают по типу поперечного сечения, диаметру и размерам. Это могут быть детали диаметром 560 или 115 мм, либо сечением с размерами 120, 110 или 200 мм. Основные характеристики регламентированы нормативными документами. Популярные размеры фланцев представлены в таблице.

Длина, мм

Диаметр врезки, мм

Максимальная площадь изделия, м2

Максимальный вес, кг

От 1000 до 1250

А также врезки могут иметь размер 150, 160 и даже 315 мм, вне зависимости от формы сечения. При выборе стоит обращать внимание на диаметр трубы или габариты прямоугольного воздуховода, чтобы подобрать соответствующий соединительный элемент. Например, для фасонной части размером 100х150 подойдет фланец таких же размеров или габаритами чуть меньше.

Каждый фланец оснащен отбортовкой, посредством которой удается надежно закрепить элемент и обеспечить герметичное соединение деталей воздуховода. А также в конструкции врезки присутствует ниппель, необходимый для соединения воздуховода с центральной трубой вентиляционной магистрали.

Воздуховоды, как правило, производят те же производители, которые занимаются выпуском фасонных частей систем вентиляции. Поэтому получится без труда отыскать деталь нужного размера для монтажа системы.

При изучении характеристик фланцев дополнительно стоит обратить внимание на жесткость элементов вентиляционной системы, которой необходимо добиться при монтаже. При неправильной установке врезок возникает риск разрушения магистрали.

Габариты и тип фланца определяется исходя из размеров и сечения детали, к которой происходит соединение элемента. Производители выпускают разные вариации врезок, которые можно условно поделить на две основные группы.

Круглые

Предназначены для монтажа разветвлений круглой системы воздуховода. Применяются для надежного и герметичного соединения труб круглой формы разных диаметров. Подбор фланца осуществляется в зависимости от диаметра трубы, ассортимент представлен большим выбором элементов разных размеров. Данный тип фланцев отличается небольшим весом, простотой монтажа и долгим сроком службы.

В круглых врезках предусмотрена отбортовка, что позволяет добиться герметичного соединения элементов воздуховода. Диаметр таких элементов лежит в пределах от 10 до 125 см и подбирается в зависимости от фасонных частей, которые будут соединяться между собой. Длина круглой врезки составляет 6-10 см. На корпусе большинства элементов предусмотрены специальные выступы, которые позволяют зафиксировать трубу в требуемом положении. У этой категории есть подвид – прямые круглые врезки, которые используют для соединения круглых воздуховодов с прямоугольными системами.

Прямоугольные

Врезки прямоугольного типа используют для крепления центральной трубы при помощи саморезов или заклепок. Среди отличий такого типа элементов выделяют слой силиконового уплотнителя, который обеспечивает повышенную герметичность соединения. Особенностью прямоугольных фланцев является наличие отбортовки с одной стороны и соединительной рейки – с другой. А также конструкцией предусмотрен упорный выступ.

Средний размер врезки составляет 10-250 см и подбирается в зависимости от поперечного сечения прямоугольного воздуховода. Крепежи устанавливают с шагом 5 см. Отдельной категорией выступают угловые фланцы для воздуховода круглого сечения. Такие элементы используют, когда возникает необходимость ответвления системы и формирования новой ветки или решетки под углом. Подобные фасонные изделия отличаются прямой отбортовочной стороной, поэтому для монтажа круглой магистрали такие фланцы не подойдут.

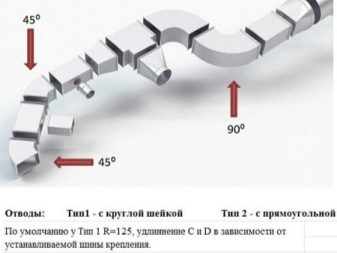

Монтаж

Вентиляционная конструкция представляет собой сложную систему из нескольких элементов, к монтажу которых нужно подойти ответственно. Вне зависимости от того, где будут располагаться воздуховоды, схема будет оставаться такой же. Существует два способа монтажа конструкции с использованием врезок.

- В плоскость. Такой способ применяют в основном для закрепления круглых воздушных каналов, идущих в прямоугольную магистраль. Чтобы обеспечить надежное соединение элементов, в конструкции предварительно выполняют отверстие таким образом, чтобы поперечный размер стенки был больше диаметра отверстия максимум на 5 см.

- В трубу. Способ монтажа круглого воздуховода в стенку предусматривает наличие присоединительного патрубка. Для надежной фиксации приспособления выполняют отверстие предварительно рассчитанного диаметра, и наносят слой утеплителя, в составе которого присутствует силикон. Только после этого устанавливают фланец, который обеспечит соединение элементов конструкции.

Угловую врезку отдельно рассматривать не стоит, так как монтаж выполняется по стандартной схеме. Единственное отличие – готовый механизм крепят с помощью точечной сварки или заклепок, а затем установку монтируют к стене или потолку.

Правильный подход к монтажу врезок не только обеспечит надежную герметизацию соединений, но также:

- избавит от лишнего тепла и вредных веществ;

- устранит продукты горения;

- снизит риск проникновения дыма в систему;

- сохранит показатели влажности в норме;

- удалит избыток пыли и вредных газов из системы;

- нормализует температурные показатели.

Теперь стоит подробнее рассмотреть схему монтажа непосредственно самих фланцев. Основные этапы.

- Подготовка. Прежде чем установить фланец в систему вентиляции, необходимо приобрести элементы требуемых размеров. Чтобы не ошибиться в выборе, рекомендуется на месте будущего выхода новой ветки канала начертить фигуру в зависимости от типа воздуховода. Когда чертеж будет готов, придет понимание, какое фасонное изделие необходимо.

- Расчет размеров и диаметра. Чтобы определить габариты фланца, и уточнить его сечение, необходимо отмерить от верхнего и нижнего углов шахты по 5 см. Если планируется круглая магистраль, тогда стоит измерить диаметр основной линии, и выбрать деталь с меньшим значением.

- Подбор инструментов. Третий этап подразумевает подготовку инструментов, при помощи которых будет проводиться врезка детали. Для работы потребуются ножницы по металлу, шуруповерт или отвертка, а также заклепки, маркер и карандаш. Дополнительно стоит запастись силиконовым герметиком.

- Резка отверстия. Прежде всего приступают к вырезке отверстия, которое своими габаритами будет соответствовать внутренним размерам врезки. Только в этом случае удается организовать плотное прилегание отбортовки к поверхности. Слишком уменьшать выход не стоит, чтобы не нарушить функциональность системы.

- Монтаж. Когда отверстие будет готово, края фланца покрывают слоем герметика, чтобы добиться герметичного соединения, а затем устанавливают деталь на место. Закрепляют элемент с помощью заклепок, в редких случаях используют саморезы.

В конце дают силикону высохнуть, и только после этого приступают к монтажу ветки.

Читайте также: