En 196 6 методы испытания цемента часть 6 определение тонкости помола

Обновлено: 07.05.2024

Стандарт распространяется на все виды цемента и устанавливает методы испытанй для определения тонкости помола.

| Обозначение: | ГОСТ 310.2-76* |

| Название рус.: | Цементы. Методы определения тонкости помола |

| Статус: | действующий ВНЕСЕН Министерством промышленности строительных материалов СССР Переиздание (ноябрь 1992 г.) с Изменением № 1, утвержденным в августе 1984 г. (ИУС 1-85) |

| Заменяет собой: | ГОСТ 310-60 (в части определения тонкости помола) |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения в действие: | 01.01.1978 |

| Разработан: | Государственный комитет СССР по делам строительства Министерство промышленности строительных материалов СССР Министерство энергетики и электрификации СССР |

| Утвержден: | Госстрой СССР (14.10.1976) |

| Опубликован: | Издательство стандартов № 1993 ИПК Издательство стандартов № 2006 |

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТОНКОСТИ ПОМОЛА

Methods of grinding finenessdetermination

ГОСТ 310.2-76

Дата введения 01.01.78

Настоящий стандарт распространяетсяна все виды цемента и устанавливает методы испытаний для определения тонкостипомола.

1.1. Аппаратура

1.1.1. Сито с сеткой № 008по ГОСТ6613 .

Сетка должна быть хорошонатянута и плотно зажата в цилиндрической обойме. Сетку сита периодическиосматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отходткани от обоймы и т. д.) ее немедленно заменяют новой.

1.1.2. Прибор длямеханического или пневматического просеивания цемента.

Указанные приборы должныотвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний.

1.2.1. Пробу цемента,подготовленную по ГОСТ 310.1 , высушивают всушильном шкафу при температуре 105-110°С в течение 2,ч. и охлаждают вэксикаторе.

1.2.2. При использовании приборадля механического просеивания отвешивают 50 г цемента с точностью до 0,05 г ивысыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор длямеханического просеивания. Через 5-7 мин от начала просеивания останавливаютприбор, осторожно снимают донышко и высыпают из него прошедший через ситоцемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжаютпросеивание.

(Измененная редакция, Изм. № 1).

1.2.2.1. Операцию просеиваниясчитают законченной, если при контрольном просеивании сквозь сито проходит неболее 0,05 г цемента.

Контрольное просеивание выполняютвручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помолацемента определяют как остаток на сите с сеткой № 008 в процентах кпервоначальной массе просеиваемой пробы с точностью до 0,1 %.

1.2.4. При использовании приборовдля пневматического просеивания испытания выполняют в соответствии синструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лабораторииприборов для механического или пневматического просеивания цемента допускаетсяпроизводить ручное просеивание.

2.1. Определение тонкостипомола цемента по удельной поверхности выполняется факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье(чертеж).

2.2.2. Прибор дляопределения удельной поверхности методом воздухопроницаемости типа ПСХ,выпускаемый по соответствующим техническим условиям.

2.3.1. Прибор Ле-Шателье,закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся егоградуированная часть была погружена в воду. Необходимо, чтобы при отсчетахуровня жидкости в приборе температура воды в сосуде соответствовалатемпературе, при которой производили градуировку прибора.

2.3.2. Прибор наполняютобезвоженным керосином до нижней нулевой черты по нижнему мениску. После этогосвободную от керосина часть прибора (выше нулевой черты) тщательно протираюттампоном из фильтровальной бумаги.

Прибор для определения плотности цемента

2.3.3. От пробы цемента по п. 1.2.1.отвешивают с точностью до 0,01г 65 гцемента и высыпают его в прибор ложечкой через воронку небольшими равномернымипорциями до тех пор, пока уровень жидкости в приборе не поднимется до одного изделений в пределах верхней градуированной части прибора.

Для удаления пузырьковвоздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его внаклонном положении в течении 10 мин на гладком резиновом коврике. После чегоприбор снова помещают в сосуд с водой не менее чем на 10 мин и производятотсчет уровня жидкости в приборе.

2.3.4. Плотность цемента ( g ц ), г/см 3 ,вычисляют по формуле

где m ц - навеска цемента, г;

V -объем жидкости, вытесненный цементом, см 3 .

Плотность испытуемогоцемента вычисляют с точностью до 0,01 г/см 3 как среднее арифметическоезначение результатов двух определений, расхождение между которыми не должнопревышать 0,02 г/см 3 .

2.3.5. Допускается использованиедругих методов определения плотности, обеспечивающих в соответствии сдействующими для них инструкциями точность не менее ±0,01 г/см 3 .

2.4. Определение удельнойповерхности цемента

2.4.1. Пробу цемента дляиспытаний готовят по п. 1.2.1.

2.4.2. Удельную поверхностьцемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используютвеличину плотности цемента, определенную по п. 2.3.

1. РАЗРАБОТАН Министерствомпромышленности строительных материалов СССР

Государственным комитетомСССР по делам строительства Министерством энергетики и электрификации СССР

РАЗРАБОТЧИКИ

Н. П. Штейерт, М. Л.Астахова, канд.техн. наук; 3. Б. Энтин, канд. техн. наук; В. П. Рязин, канд. техн. наук;Л. Л. Малинина, д-р техн. наук; Л. С. Клюева, канд. техн. наук (руководителитемы); Б. И. Подобрянская; Л. С.Гейдарова; Л. А. Левейкес; Е. Т. Яшина; М. И. Бруссер, канд. техн. наук; Н. Л. Комарова; Ю. М. Милянцевич; В. Б.Судаков, канд. техн. наук; Ц. Г. Гинзбург,канд. техн. наук; А. А. Борисов, канд.техн. наук; Н. Е. Микиртумова

2. ВНЕСЕН Министерством промышленностистроительных материалов СССР

3. УТВЕРЖДЕН И ВВЕДЕН ВДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительстваот 14.10.76 № 169

EN 196-3, Методы испытания цемента - Часть 3: Определение времени схватывания и постоянства объема цемента.

EN 196-5, Методы испытания цемента - Часть 5: Проверка пуццолановых свойств для пуццолановых цементов.

EN 196 -21 ^Методы испытания цемента - Часть 21: Определение содержания хлорида, диоксида углерода и щелочей в цементе.

EN 933-9, Испытания на геометрические характеристики заполнителей - Часть 9: Оценка мелочи - Испытание пробами с метиленовой синей.

EN 934-2, Добавки у бетону, строительному раствору и цементному раствору - Часть 2: Добавки к бетону - Определения и требования.

ИСО 9277, Определение удельной площади поверхности твердых частиц с помощью адсорбции газа, используя метод BET.

3 Определения

Та фракция оксида кальция, которая при нормальных условиях затвердевания цемента может формировать гидраты силиката кальция или гидраты алюмината кальция.

Примечание: Для оценки этой фракции общее содержание оксида кальция (см. EN 196-2) сокращается за счет фракции, соответствующей карбонату кальция (СаСОз), на базе измеренного содержания диоксида углерода (СО2) (см. EN 196-21), и фракции, соответствующей сульфату кальция (CaS04), на базе измеренного содержания сульфата кальция (SO3) (см. EN 196-2) после вычитания SO3, поглощенного щелочами.

Та фракция диоксида кремния, которая растворима после обработки соляной кислотой (НС1) и при кипении раствора гидроксида калия (КОН).

Примечание: Количество химически активного диоксида кремния определяется путем вычитания из общего содержания диоксида кремния (см. EN 196-2) этой фракции, содержащейся в остатке, нерастворимом в соляной кислоте, и в гидроксиде калия (см. EN 196-2), причем в обоих случаях в пересчете на сухое вещество.

Специально выбираемый неорганический материал, используемый в пропорции, превышающей 5% по массе, относящейся к сумме всех основных и неосновных дополнительных составляющих.

Специально выбираемый неорганический материал, используемый в пропорции, не превышающей 5% по массе, относящейся к сумме всех основных и неосновных дополнительных составляющих.

Методы испытаний с использованием полифракционного песка

Methods of testing with using polyfraction standard sand

Дата введения 2002-03-01

1 РАЗРАБОТАН ЗАО "Концерн Цемент", Фирмой "Цемискон", ОАО "НИИЦЕМЕНТ"

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 30 мая 2001 г.

За принятие проголосовали

Наименование органа государственного управления строительством

Госстрой Азербайджанской Республики

Министерство градостроительства Республики Армения

Казстройкомитет Республики Казахстан

Государственный Комитет по архитектуре и строительству при Правительстве Кыргызской Республики

Госархитектстрой Республики Узбекистан

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 марта 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 20 августа 2001 г. N 98

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2003 год и Информационном бюллетене о нормативной, методической и типовой проектной документации N 7, 2003 год

Поправка внесена изготовителем базы данных

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 8, 2021

Введение

В разных странах применяют существенно различающиеся методы определения основных физико-механических свойств цемента - прочности, водопотребности, сроков схватывания, равномерности изменения объема, которые дают различные результаты при испытаниях одних и тех же цементов.

Настоящий стандарт разработан с целью нормативного обеспечения производителей цемента в странах СНГ методиками испытаний своей продукции, позволяющими получить аналогичные со странами ЕС результаты для сопоставимой оценки строительно-технических свойств цемента в процессе научно-технического и экономического сотрудничества.

1 Область применения

Настоящий стандарт распространяется на все виды цемента и устанавливает методы их испытаний с использованием полифракционного песка.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6139-2020 Песок для испытаний цемента. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

3 Определения

Термины и определения - по ГОСТ 30515.

4 Общие положения

4.1 Отбор проб выполняют по ГОСТ 30515.

4.2 В рабочем журнале записывают вид и состояние тары, в которой доставлена проба.

4.3 Пробы цемента до испытания хранят в сухом помещении при относительной влажности воздуха не более 50%.

4.4 Перед испытанием каждую пробу цемента просеивают через сито с сеткой N 09 по ГОСТ 6613. Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и пр.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

4.5 При изготовлении стандартного цементного раствора применяют стандартный полифракционный песок (далее - песок) по ГОСТ 6139. Могут применяться другие пески, удовлетворяющие требованиям ГОСТ 6139 по соответствию эталонному песку, при этом содержание в стандартном песке должно быть не ниже 96%.

4.6 Для приготовления цементного теста и изготовления образцов применяют дистиллированную воду или воду, соответствующую ГОСТ 6709 в части требований к массовой доле ионов хлора и кальция. Для хранения образцов допускается использовать водопроводную воду из систем централизованного хозяйственно-питьевого водоснабжения, соответствующую требованиям нормативных документов.

Сосуд для отмеривания или взвешивания воды тарируют в смоченном состоянии.

4.8 Перед испытанием цемент, песок и воду выдерживают до принятия ими температуры помещения.

4.9 Испытания следует проводить в помещениях с температурой воздуха (20±2) °С и относительной влажностью не менее 50% при изготовлении образцов для определения прочности, не менее 65% - при определении сроков схватывания и равномерности изменения объема и не более 65% - при определении тонкости помола.

Температура и влажность воздуха помещений должны ежедневно отмечаться в рабочем журнале.

4.10 Температура в камере (шкафу) влажного хранения должна быть (20±1) °С, относительная влажность - не менее 90%. Температуру и влажность следует регистрировать непрерывно или периодически не реже, чем через каждые 4 ч.

4.11 Цемент и песок взвешивают, воду взвешивают (отмеривают) с погрешностью, не превышающей указанную в таблице 1.

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы их испытаний для определения тонкости помола.

Особенности регистрации мини-завода

В процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

- Получение лицензии на добычу известняка и глины из карьера;

- Получение ТУ (технических условий).

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

- 26.51 – «Производство цемента»;

- 14.12 – «Добыча известняка».

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

- ГОСТ 30515—97 – «Цементы. Общие технические условия»;

- ГОСТ 310.3—76 – документ для определения нормальной густоты, сроков схватывания цемента;

- ГОСТ 10178—85 – Технические условия для портландцемента;

- ГОСТ 25328—82 – Технические условия для цемента, использующегося в приготовлении строительных растворов;

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

- EN 196-6 – «Методы испытаний цемента (определение тонкости помола)»;

- EN 196-3 – «Определение сроков схватывания»;

- EN 196-1 – «Определение прочности».

Прочность цемента

В соответствии с новым стандартом выпускаются цементы следующих классов (марок):

- В22,5 (М300);

- В32,5 (М400);

- В42,5 (М500);

- В52,5 (М600).

Для цементов разных классов испытания проводят через 2, 7, 28 суток после изготовления образца. На этот показатель влияют: минералогический состав, наличие активных добавок, их свойства и процентное содержание.

Производители в паспорте обязаны указывать максимальную прочность вяжущего, определяемую в возрасте 28 дней.

Особенности изготовления

Оригинальный белый декоративный цемент обладает особой структурой, которая получается при внедрении прогрессивной методики. Элементами ее являются:

- особое сырье;

- инновационные методы обжима;

- специальная технология помола.

Базовым материалом, благодаря которому потребители могут купить белый цемент для своих нужд, является маложелезистый клинкер. Он содержится в каолиновой глине. Обязательными добавками, входящими в состав, являются такие сыпучие вещества:

- чистый известняк;

- хлорновато-калиевая и хлорновато-натриевая соли;

- гипс.

Каждое из составляющих должно содержать минимальное количество примесей, имеющих в своем составе химический элемент железо. Также не должно быть иных пигментных вкраплений.

Белый декоративный цемент

Заготовленная масса проходит через этап прокаливания. На данной стадии печь должна быть раскалена до температуры 1200-1400°С. Достигнув такого значения, заготовленная масса должна подвергаться резкому охлаждению. Процесс термозакалки обеспечивает высокую степень морозостойкости и прочности.

Работать с такими печами необходимо в режиме экологического нагрева, который отличается от стандартного тем, что в процессе сгорания отсутствует выделение сажи и золы либо эти частички тщательно отлавливаются.

Для измельчения материала задействуют специальные мельницы, обеспечивающие максимальную чистоту готовому продукту. Для этого в них могут быть вмонтированы плиты из какой-либо прочной структуры:

Сыпучий материал изготавливают в трех сортах. Отличие между ними заключается в степени белизны (коэффициенте отражения):

- высший – 80-85%;

- второй – до 75%;

- третий – до 68%.

Добиться максимально светлого оттенка помогает особая обработка. В процедуре участвует вода, а весь процесс осуществляется в бескислородной атмосфере. В итоге обеспечивается усиленный цвет. Ультрабелые марки по стандарту имеют коэффициент отражения близкий к 90%. Однако, такой продукт купить в простом строительном супермаркете достаточно сложно, ведь он будет иметь высокую цену. Чаще всего данный материал доставляют по спецзаказу.

ВИДЕО: Укладка кирпича на раствор с белого цемента Adana

Отличительные характеристики

Чем отличается белый цемент от классического

Прежде чем работать с отражающими элементами, необходимо знать его физические параметры:

- степени твердости в 65% материал достигает через 12-15 часов;

- коэффициент белизны находится в интервале 70-85%;

- допустимое количество нерастворимого осадка составляет 0,12%;

- переносить морозостойкость материал способен до 100 циклов;

- при сжатии вещество выдают через 3 суток 38 МПа, а через месяц – 59 МПа.

Пользователей привлекают не только уникальный эффект, но и ряд положительных свойств. Плюсы заключаются в следующем:

- Материал получается экологичным за счет применения в процессе изготовления исключительно природных составляющих.

- Обладает отличной сопротивляемостью от внешних атмосферных факторов.

- В составе имеются щелочи, до 5 %, что повышает сульфатостойкость готового продукта.

Особенно стоит выделить высокую скорость затвердевания. Хотя полное застывание продукта предполагается по прошествии 28 суток, но подвергать заготовку обработке можно уже через пару суток после заливки.

Белый цемент застывает быстрее и к оформлению можно приступать раньше

- Относительно высокая степень пластичности не позволяет легко создавать трещины и образовывать сколы.

- Минимальная дисперсность частиц.

- Оптимальная степень водостойкости.

- Универсальность материала позволяет его применять в различных сферах: для внутренних отделочных работ, для обработки фасадов, в виде основного строительного материала, при частичном декорировании.

- За счет минимальных параметров частиц образуется однородная структура готового изделия, обладающая степенью шероховатости, сопоставимой со шлифовкой.

- Эстетичный вид возможно комбинировать с разными фактурами, решая множество дизайнерских задач.

В чем уникальность белого цемента

Предлагаемые марки М600 или М500 имеют определенные отличия от традиционной сортировки. Можно увидеть разницу в сравнительной таблице.

Со шлаком брать цемент или нет?

Производители цемента специально применяют минеральные добавки для размешивания концентрации клинкера, согласно ДСТУ. Ведь в принципе чистый цемент без добавок (приставка д0), обозначает, что это без добавочный, или еще говорят «нулевка».

Поэтому не стоит бояться цемента с добавлением шлака, просто выбираем марку соответствующую вашим целям, а для наглядности приведем таблицу с указанием марки и содержанием % добавок:

Марка цемента (М)

500 д0

500-А

400-Б

ШПЦ-А

ШПЦ-Б

Стоит заметить, справедливости ради, что покупая несколько мешков или одну-две тонны, застройщик выбирает цемент более высокой марки, так как цена вопроса не столь велика. А вот для промышленных объемов строительства, цена цемента будет играть решающую роль и строительная компания будет внимательно относится к выбору марки.

Альтернативная разновидность цемента

Кроме вышеописанного, может использоваться альтернативный вяжущий материал. Он был изобретен в 1824 году и получил свое название от английского острова Портленд, на котором производится добыча известняка, визуально напоминающего эту смесь.

В процессе производства для получения такого продукта дробится клинкер, после чего в него добавляется мел и таким образом регулируется гидратация, то есть материал становится менее термически активным. Тщательно анализируя составы цемента и портландцемента для определения различий между ними, можно определить наличие таких составляющих:

- трехкальциевый силикат (L алит);

- солевидный феррит (браунмиллерит);

- силикатный дикальций (белит);

- трехкальциевый алюминат (целит).

Процедура производства этого продукта.

- 1 – Подготовка сырой основы.

- 2 – Изготовление клинкерной производной.

- 3 – Трансформация составляющих в цемент с различной структурой и другими характеристиками.

В качестве сырья используются такие минеральные вещества:

- оксид кальция – 44%;

- оксид кремния – 14,5%;

- оксид алюминия – 3,5%;

- оксид железа – 2%;

- оксид магния – 1,6%.

Добыча таких ингредиентов осуществляется открытым способом или в шахте. Композицию составляющих необходимо дополнить известняком, глиной, бокситами, железной рудой или полученным в процессе литья остатками. Следующие этапы технологического процесса, в том числе повышение температуры, при которой обрабатывается сырье, до 14800С, приводят к созданию клинкерного строительного материала, измельчаемого после добавления кальциевого сульфата и гипса.

Смешиваясь с водой, такой материал через несколько часов отвердевает и превращается в силикагель. При сочетании с известью и пластификатором природного происхождения (известняком) создается быстро устанавливаемый бетон, а в случае применения извести отдельно выпускается другой продукт, обладающий необходимым уровнем текучести для проведения наружных работ.

Обработка результатов ситового анализа

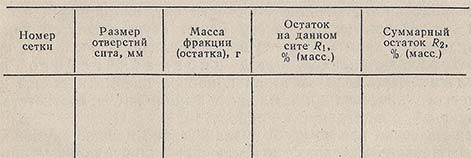

Для рядовых ситовых анализов результаты рассева пробы рекомендуется, в частности, записывать в следующей форме:

Учитывая, что потери при выполнении анализа обычно не должны превышать 2% от общей массы навески пробы, можно при обработке полученных результатов принять суммарную массу всех фракций за 100%.

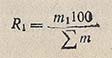

Содержание остатка R1 на каждом сите вычисляют по формуле:

где m1 — масса остатка на данном сите, г; Em — суммарная масса остатков всех фракций после рассева, г.

Суммарный остаток R2 для каждого сита рассчитывают, прибавляя к остатку на данном сите суммарное содержание остатков, полученных для всех предыдущих сит с большими отверстиями. По данным таблицы строят график зависимости задержанного на каждом сите суммарного содержания вещества от размера ячейки сита, откладывая на оси ординат размер ячейки сита в миллиметрах, а на оси абсцисс — суммарное содержание анализируемого вещества и проводя прямую через точки, соответствующие наибольшим процентам. По построенной прямой определяют отверстия сит в миллиметрах, задерживающих определенный суммарный процент вещества, например 40 и 90%. Размер отверстия сита, задерживающего 90% вещества, называется эффективным размером зерна и обозначается d90 эфф. Отношение размера ячейки сита, задерживающего 40% вещества, к эффективному размеру d90 эфф называется коэффициентом однородности К:

91.100.10 Цемент. Гипс. Известь. Строительный раствор

ГОСТ ЕН 196-6-2002 Методы испытания цемента. Часть 6. Определение тонкости помола (EN 196-6:1989, IDT)

В настоящем стандарте описывается два метода по определению тонкости помола цемента

- Статус: Действующий

- Приказ : Приказ НИСМ №12-СТ от 29.06.2004

- Количество страниц: 13

- Цена: 484 сом

Недавно добавленные

ГОСТ 10261-81 2-АМИНОАНИЗОЛ ТЕХНИЧЕСКИЙ Технические условия

ГОСТ 10259-78 Реактивы. АЦЕТИЛАЦЕТОН. Технические условия

ГОСТ 10243-75 (СТ СЭВ 2837-81) СТАЛЬ Методы испытаний и оценки макроструктуры

ГОСТ 10242-81 (СТ СЭВ 312-76 и СТ СЭВ 644-77) Основные нормы взаимозаменяемости ПЕРЕДАЧИ ЗУБЧАТЫЕ РЕЕЧНЫЕ Допуски

ГОСТ 10241-62 Обувь. Метод определения прочности крепления подошв в носочной части обуви клеевой и горячей вулканизации.

ГОСТ 10234-77 ЛЕНТА СТАЛЬНАЯ ПЛЮЩЕНАЯ СРЕДНЕЙ ПРОЧНОСТИ. Технические условия

ГОСТ 10232-77 ТКАНИ И ШТУЧНЫЕ ИЗДЕЛИЯ ЧИСТОЛЬНЯНЫЕ, ЛЬНЯНЫЕ И ПОЛУЛЬНЯНЫЕ ПОЛОТЕНЕЧНЫЕ. Общие технические условия

ГОСТ 10231-77 СМУШКА ВЫДЕЛАННАЯ Технические условия

Предоставление информации осуществляется на основе информационных ресурсов национального информационного фонда технических регламентов и стандартов

Читайте также: