Для защиты бетона от коррозии 2 вида используют следующие приемы

Обновлено: 03.05.2024

В первую очередь на состояние строительных материалов негативно влияет агрессивная окружающая среда.

Вода, углекислый газ, соли, перепады температур очень часто вызывают коррозию. В связи с этим важнейшей проблемой и задачей номер один при строительстве и последующей эксплуатации любых объектов является защита от коррозии бетона.

Причины коррозии

Структура произведенного на минеральной основе бетона — каппилярно-пористая. Поэтому он очень сильно подвержен негативному воздействию.

Атмосферные явления в пористой структуре бетона образуют кристаллы. Затем они увеличиваются и вызывают трещины.

Хлориды, сульфаты и карбонаты, растворенные в воздухе в большом количестве, тоже разрушительно влияют на строительные конструкции.

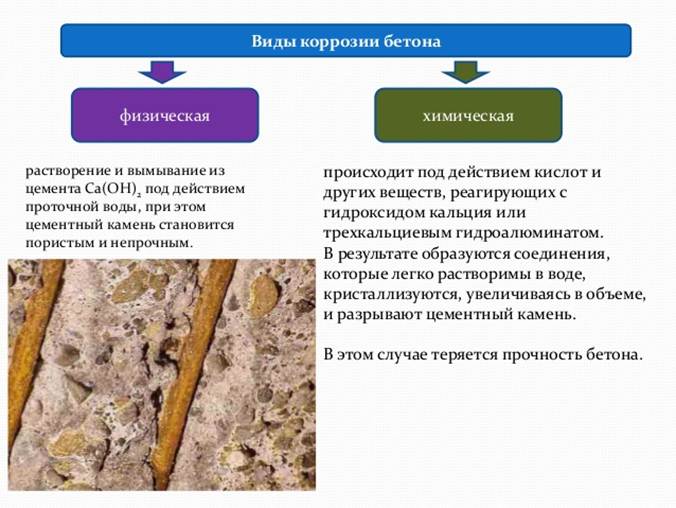

Коррозия бетона и ее виды

Коррозия бетона бывает трех видов. Основным критерием для классификации является степень ухудшения его свойств и характеристик.

— коррозия 1 степени — вымываются составные части бетона;

— коррозия 2 степени — образуются продукты коррозии без вяжущих свойств;

— коррозия 3 степени — накапливаются малорастворимые кристаллизующиеся соли, которые увеличивают объем.

Методы защиты бетона

Для защиты бетона от коррозии, а также повышения его долговечности необходимо применять первичную и вторичную его защиту.

Первичная защита подразумевает введение самых разных модифицирующих добавок. Это могут быть стабилизирующие (предупреждают расслоение), пластифицирующие (увеличивают), водоудерживающие и регулирующие процесс схватывания бетонной смеси, ее пористость, плотность и т.д.

Методы вторичной защиты от коррозии бетона подразумевает нанесение защитных покрытий:

— лакокрасочные мастичные покрытия. Они используются при воздействии жидких сред, и непосредственном контакте бетона с агрессивной твердой средой.

— лакокрасочные и акриловые покрытия. Эти средства образуют прочную атмосферостойкую и долговечную защиту. К примеру, акрил создает полимерную пленку, предотвращая тем самымкоррозию бетона. Более того, он защищает поверхность от микроорганизмов и грибков.

— уплотняющие пропитки. Эти вещества придают бетону гидрофобные свойства. Они очень резко повышают водонепроницаемость, а также снижают водопоглощение материалов. Применяются в условиях повышенной влажности и в местах, требующих специальные санитарно-гигиенические мероприятия.

— оклеечные покрытия. Их применяют при воздействии жидких сред (например, если имеет место подтопление бетонной сваи подземными водами). Кроме того, их используют в качестве непроницаемого подслоя для облицовочных покрытий. К примеру, полиизобутиленовые пластины, полиэтиленовая плёнка, рулоны нефтебитума и т. п.

— биоцидные материалы. Они призваны уничтожать и подавлять на бетонных конструкциях грибковые образования. Химически активные элементы проникают в структуру бетона и заполняют микротрещины и поры.

Антикоррозийные покрытия для бетона применяются всюду: в стенах и полах жилых помещений, в гаражных комплексах, фундаменте, коллекторах, очистных сооружениях, теплицах, оранжереях.

1) из 400г 50%-ного (по массе) раствора H2SO4 выпариванием удалили 100г воды. чему равна массовая доля H2SO4 в оставшемся растворе??

Масса серной кислоты в растворе

m(H2SO4) = m1(р-ра H2SO4) * W1 / 100 = 400 * 50 / 100 = 200 г.

Масса полученного раствора

m2(р-ра H2SO4) = m1(р-ра H2SO4) - m(H2O) = 400 - 100 = 300 г.

Концентрация серной кислоты в полученном растворе:

W2 = m(H2SO4) * 100 / m2(р-ра H2SO4) = 200 * 100 / 300 = 66,67 %

2) Элементы, проявляющие в соединениях металлические и неметаллические свойства, называют амфотерными, к ним относятся элементы А-групп Периодической системы - Be, Al, Ga, Ge, Sn, Pb, Sb, Bi, Po и др., а также большинство элементов Б-групп - Cr, Mn, Fe, Zn, Cd, Au и др. Амфотерные оксиды называют так же, как и основные, например:

BeO - оксид бериллия

FeO - оксид железа(II)

Al2O3 - оксид алюминия

Fe2O3 - оксид железа(III)

SnO - оксид олова(II)

MnO2 - оксид марганца(IV)

SnO2 - диоксид олова(IV)

ZnO - оксид цинка(II)

Амфотерные гидроксиды (если степень окисления элемента превышает + II) могут находиться в орто - или (и) мета - форме. Приведем примеры амфотерных гидроксидов:

Be(OH)2

- гидроксид бериллия

Al(OH)3

- гидроксид алюминия

AlO(OH)

- метагидроксид алюминия

TiO(OH)2

- дигидроксид-оксид титана

Fe(OH)2

- гидроксид железа(II)

FeO(OH)

- метагидроксид железа

Амфотерным оксидам не всегда соответствуют амфотерные гидроксиды, поскольку при попытке получения последних образуются гидратированные оксиды, например:

SnO2 . nH2O

- полигидрат оксида олова(IV)

Au2O3 . nH2O

- полигидрат оксида золота(I)

Au2O3 . nH2O

- полигидрат оксида золота(III)

Если амфотерному элементу в соединениях отвечает несколько степеней окисления, то амфотерность соответствующих оксидов и гидроксидов (а следовательно, и амфотерность самого элемента) будет выражена по-разному. Для низких степеней окисления у гидроксидов и оксидов наблюдается преобладание основных свойств, а у самого элемента - металлических свойств, поэтому он почти всегда входит в состав катионов. Для высоких степеней окисления, напротив, у гидроксидов и оксидов наблюдается преобладание кислотных свойств, а у самого элемента - неметаллических свойств, поэтому он почти всегда входит в состав анионов. Так, у оксида и гидроксида марганца(II) доминируют основные свойства, а сам марганец входит в состав катионов типа [Mn(H2O)6]2+, тогда как у оксида и гидроксида марганца(VII) доминируют кислотные свойства, а сам марганец входит в состав аниона типа MnO4- . Амфотерным гидроксидам с большим преобладанием кислотных свойств приписывают формулы и названия по образцу кислотных гидроксидов, например НMnVIIO4 - марганцовая кислота.

Таким образом, деление элементов на металлы и неметаллы - условное; между элементами (Na, K, Ca, Ba и др.) с чисто металлическими и элементами (F, O, N, Cl, S, C и др.) с чисто неметаллическими свойствами существует большая группа элементов с амфотерными свойствами

3) Напишите выражение для константы равновесия гетерогенной системы CO2+C↔ 2CO. Как изменится скорость прямой реакции-образования CO,если концентрацию CO2 УМЕНЬШИТЬ В 4 РАЗА?

K = [CO] 2 / [CO2] - выражение для константы равновесия.

Пусть было x моль/л CO2, тогда после уменьшения концентрации в 4 раза будет x/4 моль/л.

Скорость прямой реакции (до):

v = k*[CO2] = k*[x]

Скорость прямой реакции (после):

v' = k*[CO2]' = k*[x/4]

n = v'/v = (k*[x/4]) / (k*[x]) = 1/4 - скорость уменьшится в 4 раза.

При повышении давления равновесие сдвигается в направлении, в котором уменьшается суммарное количество молей газов, т.е. влево.

4)Стандартный водоро́дныйэлектро́д — электрод, использующийся в качестве электрода сравнения при различных электрохимических измерениях и в гальванических элементах. Водородный электрод (ВЭ) представляет собой пластинку или проволоку из металла, хорошо поглощающего газообразный водород (обычно используют платину или палладий), насыщенную водородом (при атмосферном давлении) и погруженную вводный раствор, содержащий ионы водорода. Потенциал пластины зависит [ уточнить ] от концентрации ионов Н + в растворе. Электрод является эталоном, относительно которого ведется отсчет электродного потенциала определяемой химической реакции. При давлении водорода 1 атм., концентрации протонов в растворе 1 моль/л и температуре 298 К потенциал ВЭ принимают равным 0 В. При сборке гальванического элемента из ВЭ и определяемого электрода, на поверхности платины обратимо протекает реакция:

то есть, происходит либо восстановление водорода, либо его окисление — это зависит от потенциала реакции, протекающей на определяемом электроде. Измеряя ЭДС гальванического электрода при стандартных условиях (см. выше) определяют стандартный электродный потенциал определяемой химической реакции.

ВЭ применяют для измерения стандартного электродного потенциала электрохимической реакции, для измерения концентрации (активности) водородных ионов, а также любых других ионов. Применяют ВЭ так же для определения произведения растворимости, для определения констант

Устройство

Схема стандартного водородного электрода:

1. Платиновый электрод.

2. Подводимый газообразный водород.

3. Раствор кислоты (обычно HCl), в котором концентрация H + = 1 моль/л.

4. Водяной затвор, препятствующий попаданию кислорода воздуха.

5. Электролитический мост (состоящий из концентрированного р-ра KCl), позволяющий присоединить вторую половину гальванического элемента.

Презентация на тему: " Коррозия бетона и способы защиты Шевченко Татьяна – студентка II курса Антонова В.Л. – преподаватель строительных дисциплин ГОУ СПО ЛНР «Луганский колледж." — Транскрипт:

1 Коррозия бетона и способы защиты Шевченко Татьяна – студентка II курса Антонова В.Л. – преподаватель строительных дисциплин ГОУ СПО ЛНР «Луганский колледж строительства, экономики и права»

2 Бетон давно получил широкое распространение при строительстве различных зданий и сооружений. Широкое применение бетона в строительстве обусловлено теми большими возможностями, которые предоставляет этот материал строителю.

3 Применяя различные цементы и устанавливая величину водоцементного отношения, можно получать в широких пределах желаемую прочность бетона; с соответствующим выбором заполнителей и их состава достигая изменение его средней плотности. Подбирая цементы, заполнители, химические и минеральные добавки, можно получать бетоны различной стойкости и долговечности в любых условиях эксплуатации, включая воздействие агрессивных сред.

4 слабоагрессивные средне агрессивные По степени воздействия на строительные конструкции среды разделяются на: неагрессивные сильноагрессивные

5 По физическому состоянию среды разделяются на: газообразные твердые и жидкие

6 Понятие коррозия определяется как необратимый процесс ухудшения характеристик и свойств материала в результате химического или физико-химического воздействия среды или процессов в самом материале. Поэтому причиной коррозии может служить как воздействие внешней среды, так и факторы, связанные с особенностями химического состава и физического строения самого материала. Под реакционной способностью понимается возможность химического взаимодействия компонентов цементного камня и бетона с веществами из состава агрессивной среды.

7 Подходя к вопросу коррозии бетона с таких позиций, можно представить этот комплекс как результат последовательно или параллельно протекающих более простых процессов и выделить те из них, которые будучи наиболее медленными, определяют скорость развития коррозионного процесса в целом. Для оценки характера коррозионного процесса и степени агрессивности действия различных веществ, содержащихся, во внешней среде на бетоны существует классификация таких воздействий по общим признакам основных видов коррозии предложенных профессором В.М. Москвиным.

8 Коррозия I вида Включает процессы, возникающие в бетоне при действии жидких сред, способных растворять компоненты цементного камня, которые возникают в бетоне при действии мягких вод, когда составные части цементного камня растворяются и уносятся протекающей водой. Особенно интенсивно эти процессы происходят при фильтрации через толщу бетона. Эта коррозия наиболее опасна в тонкостенных конструкциях и в конструкциях, работающих под напором воды, когда составные части цементного камня могут растворяться и вымываться водой.

9 Для повышения стойкости бетона при коррозии I вида используют: бетоны повышенной плотности; естественную или искусственную карбонизацию поверхностного слоя бетона; специальные цементы, в частности пуццолановые; гидроизоляцию поверхности бетона; облицовку или пропитку бетона и т.д.

10 Коррозия II вида Включает процессы, при которых происходят химические воздействия – обменные реакции между компонентами цементного камня и агрессивной среды, образующие продукты реакции легко растворимы и выносятся из структуры в результате диффузии влаги, или отлагаются в виде аморфной массы. Наиболее часто встречается при действии природных вод, коррозия бетона происходит под действием углекислых вод. Углекислота присутствует, как правило, во всех водах. Источником обогащения воды углекислотой являются биохимические процессы, протекающие в воде и в почве.

11 Для защиты бетона от коррозии II вида используют следующие приемы: правильный выбор цемента; снижение проницаемости бетона; защита поверхности бетона специальными красками, облицовкой и другие защитные мероприятия.

12 Коррозия III вида Включает процессы, при развитии которых происходит накопление и кристаллизация малорастворимых продуктов реакции с увеличением объема твердой фазы в порах бетона. Кристаллизация этих продуктов создает внутренние напряжения, которые приводят к повреждению структуры бетона.

13 Основные мероприятия по борьбе с коррозией бетона III вида: выбор цемента в зависимости от условий службы конструкции и степени агрессивности среды; введение воздухововлекающих, пластифицирующих и повышающих растворимость Са(ОН) 2 и CaSO 4 ; повышение плотности бетона различными способами, в том числе применением низких В/Ц отношений и уплотняющих добавок.

14 Способам защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов, лакокрасочных материалов, синтетических смол.

16 Жидкие резиновые смеси

17 Листовые и пленочные полимерные материалы

20 Если указанные средства не могут обеспечить защиту, необходимо прекратить доступ воды к поверхности бетона, т.е. применить поверхностную защиту. Эффективность различных мероприятий по повышению долговечности бетона при воздействии на него агрессивной среды проверяется опытным путем.

21 Заключение Повышение качества и долговечности сооружений является одной из важнейших задач строительства. Решение этой проблемы требует знания сущности процессов, протекающих при эксплуатации строительных конструкций, в первую очередь процессов коррозии.

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 октября 2017 г. N 1361-ст межгосударственный стандарт ГОСТ 31384-2017 введен в действие в качестве межнационального стандарта Российской Федерации с 1 марта 2018 г.

6 ПЕРЕИЗДАНИЕ. Май 2018 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает требования, учитываемые при проектировании защиты от коррозии бетонных и железобетонных конструкций в зданиях и сооружениях, как вновь возводимых, так и реконструируемых, предназначенных для эксплуатации в агрессивных средах с температурой от минус 70°С до плюс 50°С.

В настоящем стандарте определены технические требования к защите от коррозии бетонных и железобетонных конструкций для срока эксплуатации 50 лет. Для бетонных и железобетонных конструкций со сроком эксплуатации 100 лет и конструкций зданий и сооружений класса КС-3, имеющих повышенный уровень ответственности по ГОСТ 27751, оценка степени агрессивности повышается на один уровень. Если оценка степени агрессивности среды не может быть увеличена (например, для сильноагрессивной среды), защита от коррозии выполняется по специальному проекту.

Проектирование реконструкции зданий и сооружений должно предусматривать анализ коррозионного состояния конструкций и защитных покрытий с учетом вида и степени агрессивности среды в новых условиях эксплуатации.

Требования настоящего стандарта следует учитывать при разработке других нормативных документов, а также технических условий, по которым изготовляются или возводятся конструкции конкретных видов, для которых устанавливают нормируемые показатели качества, обеспечивающие технологическую и техническую эффективность, а также при разработке технологической и проектной документации на данные конструкции.

Требования настоящего стандарта не распространяются на проектирование защиты бетонных и железобетонных конструкций от коррозии, вызываемой радиоактивными веществами, а также на проектирование конструкций из специальных бетонов (полимербетонов, бетонополимеров, кислото-, жаростойких бетонов и т.п.).

2 Нормативные ссылки

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.3.002-2014 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 21.513-83 Система проектной документации для строительства. Антикоррозионная защита зданий и сооружений. Рабочие чертежи.

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 4245-72 Вода питьевая. Методы определения содержания хлоридов

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25485-89 Бетоны ячеистые. Технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 32016-2012 Материалы и системы для защиты и ремонта бетонных конструкций. Общие требования

ГОСТ 32017-2012 Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты бетона при ремонте

ГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условия

ГОСТ 33290-2015 Материалы лакокрасочные, применяемые в строительстве. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам соответствующим ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 биодеструктор: Организм, повреждающий материал.

3.2 биоповреждение: Изменение физических и химических свойств материалов вследствие воздействия живых организмов в процессе их жизнедеятельности.

3.3 биоцид: Химическое вещество, предназначенное для подавления жизнедеятельности биодеструкторов.

3.4 влажностный режим помещений (сухой, нормальный, влажный, мокрый): Режим, устанавливаемый в зависимости от температуры и относительной влажности воздуха по действующим нормативным документам*, действующим на территории государства - участника Соглашения, с учетом максимального значения относительной влажности в температурном диапазоне.

3.5 воздействие окружающей среды: Несиловое воздействие на бетон в конструкции или сооружении, вызванное физическими, химическими, физико-химическими, биологическими или иными проявлениями, приводящими к изменению свойств бетона или состояния арматуры.

3.6 вторичная защита: Защита строительной конструкции от коррозии, реализуемая после изготовления (возведения) конструкции за счет применения мер, которые ограничивают или исключают воздействие на нее агрессивной среды. Выполняется при недостаточности первичной защиты.

3.7 зона переменного уровня воды (среды): Зона от наинизшего горизонта воды (льда для замерзающих акваторий) до уровня на 1 м выше наивысшего горизонта воды или высоты всплеска волн.

3.8 массивные малоармированные конструкции: Конструкции толщиной свыше 0,5 м и армированием не более 0,5%.

3.9 Минерализованная вода: Вода, содержащая растворенные соли в количестве более 5 г/л.

3.10 первичная защита: Защита строительных конструкций от коррозии, предусматриваемая на стадии проектирования и реализуемая при изготовлении (возведении) конструкции и заключающаяся в выборе конструктивных решений, бетона и арматуры конструкции или в создании его структуры, с тем чтобы обеспечить стойкость этой конструкции при эксплуатации в соответствующей агрессивной среде в течение всего проектного срока службы.

3.11 специальная защита: Защита, заключающаяся в осуществлении технических мероприятий, дополняющая первичную и вторичную защиту.

3.12 среда эксплуатации: Среда, характеризующаяся комплексом химических, биологических и физических воздействий, которым подвергается бетон в процессе эксплуатации и которые не учитываются как нагрузка на конструкцию в строительном расчете.

4 Общие положения

4.1 Технические решения по защите от коррозии бетонных и железобетонных конструкций, а также элементов их сопряжений должны быть самостоятельной частью проектов зданий и сооружений. В сложных случаях разработку проектов защиты следует выполнять с привлечением профильных организаций. Проектная документация в части антикоррозионной защиты зданий и сооружений должна отвечать требованиям ГОСТ 21.513.

4.2 Для предотвращения коррозионного разрушения бетона, железобетона и конструкций из них могут быть предусмотрены следующие виды защиты:

Бетон в инженерных сооружениях в процессе эксплуатации может быть подвержен агрессивному воздействию внешней среды: пресных и минерализованных вод, совместному действию воды и мороза, попеременному увлажнению и высушиванию. Среди компонентов бетона цементный камень наиболее подвержен развитию коррозионных процессов. Для того чтобы бетон стойко сопротивлялся агрессивному воздействию внешней среды, цементный камень должен быть коррозие-, морозо- и атмосферостойким.

Коррозия цементного камня в водных условиях по ряду ведущих признаков может быть разделена на три вида:

I вид коррозии — разрушение цементного камня в результате растворения и вымывания некоторых его составных частей. Наиболее растворимой является гидроксид кальция, образующийся при гидролизе трехкальциевого силиката. Растворимость Са(ОН)2 невелика (1,3 г СаО на 1 л при 15°С), но из цементного камня в бетоне под воздействием проточных мягких вод количество растворенного и вымытого Са(ОН)2 непрерывно растет, цементный камень становится пористым и теряет прочность.

Существенное повышение стойкости цементного камня в пресных водах достигается введением в цемент гидравлических добавок. Они связывают Са(ОН)2 в малорастворимое соединение — гидросиликат кальция:

Следующей мерой защиты бетона от I вида коррозии является применение цемента, выделяющего при своем твердении минимальное количество свободной Са(ОН)2. Таким цементом является белитовый, содержащий небольшое количество трехкальциевого силиката.

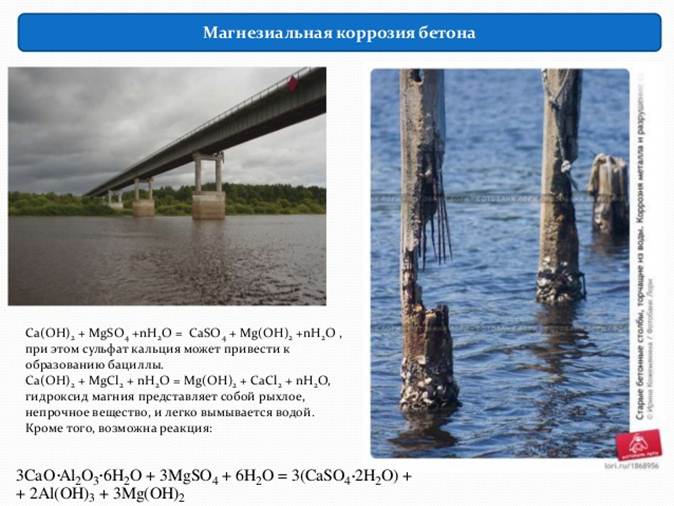

II вид коррозии — разрушение цементного камня водой, содержащей соли, способные вступать в обменные реакции с составляющими цементного камня. При этом образуются продукты которые либо легкорастворимы и уносятся фильтрующей через бетон водой, либо выделяются в воде аморфной массы, не обладающей связующими свойствами. В результате таких преобразований увеличивается пористость цементного камня и, следовательно, снижается его прочность.

Наиболее характерны среди упомянутых обменных реакций те, которые протекают под действием хлористых и сернокислых солей. Сернокислый магний, взаимодействуя с Са(ОН)2 цементного камня, образует гипс и гидроксид магния — аморфное вещество, не обладающее связностью и легко вымывающееся из бетона:

Между MgCl2 и Са(ОН)2 протекает реакция

Образовавшийся хлористый кальций хорошо растворяется в воде и уносится фильтрующей водой.

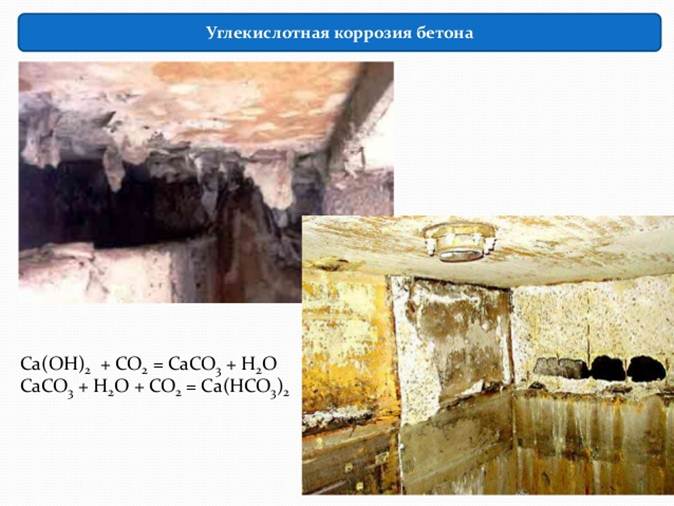

Коррозия цементного камня водами, содержащими свободные углекислоту и ее соли, происходит в такой последовательности. Вначале растворенная углекислота взаимодействует с Са(ОН)2

и образуется труднорастворимый углекислый кальций, что положительно сказывается на сохранности бетона. Однако при высоком содержании в воде СO2 углекислота действует разрушающе на цементный камень вследствие образования легкорастворимого бикарбоната кальция:

Приведенные реакции, схематически характеризующие разрушение цементного камня под действием воды, содержащей растворенные соли, показывают, что основной причиной этого разрушения является содержание в цементном камне (бетоне) свободного гидроксида кальция Са(ОН)2. Если же ее связать в другое труднорастворимое соединение, сопротивление бетона коррозии II вида должно возрасти. Это и имеет место при использовании активных минеральных добавок.

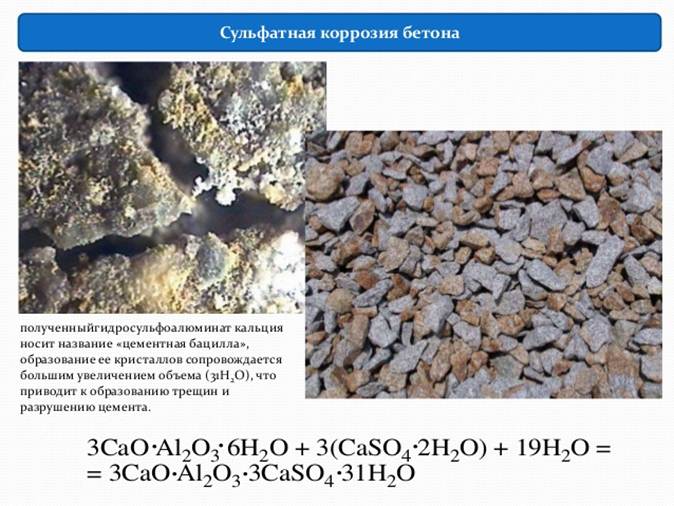

К III виду коррозии относятся процессы, возникающие под действием сульфатов. В порах цементного камня происходит отложение малорастворимых веществ, содержащихся в воде, или продуктов взаимодействия их с составляющими цементного камня. Их накопление и кристаллизация в порах вызывают значительные растягивающие напряжения в стенках пор и приводят к разрушению цементного камня.

Характерным видом сульфатной коррозии цементного камня является взаимодействие растворенного в воде гипса с трехкальциевым гидроалюминатом:

При этом образуется труднорастворимый гидросульфоалюминат кальция, который, кристаллизуясь, поглощает большое количество воды и значительно увеличивается в объеме (примерно в 2,5 раза), что оказывает сильное разрушающее действие на цементный камень.

В результате реакции образуются кристаллы в виде длинных тонких игл, напоминающих под микроскопом некоторые бациллы. Имея такое внешнее сходство и разрушающее действие на цементный камень, гидросульфоалюминат кальция получил название «цементная бацилла». Цемент с низким содержанием трехкальциевого алюмината должен обладать повышенной сульфатостойкостью.

Исключить или ослабить влияние коррозионных процессов при действии различных вод можно конструктивными мерами, путем улучшения технологии приготовления бетона и применения цементов определенного минералогического состава и необходимого содержания активных минеральных добавок.

Используя конструктивные меры, предотвратить действие воды на бетонную конструкцию возможно путем устройства гидроизоляции, водоотводов и дренажей. Повышение водостойкости бетона технологическими средствами достигается интенсивным уплотнением бетона при укладке или формовании, использованием бетонных смесей с минимальным водоцементным отношением, с тщательно подобранным зерновым составом заполнителей.

Роль активных минеральных добавок (трепела, опоки, диатомита, доменных гранулированных шлаков) в повышении водостойкости портландцемента рассмотрена ранее.

Бетон – искусственный камень, при производстве которого используются: цемент, мелкий заполнитель – песок, крупный заполнитель – щебень, вода и добавки, сообщающие пластичной смеси и готовому продукту требуемые свойства. Под воздействием неблагоприятных внешних факторов или вследствие внутренних химических реакций бетон подвергается коррозии – процессу разрушения структуры с ухудшением технических характеристик конструкции вплоть до полного ее выхода из строя. Во избежание аварийных ситуаций и экономических потерь необходимо выбрать оптимальный способ, как предотвратить появление и развитие коррозионного процесса.

Классификация видов коррозии бетона

Существует несколько видов коррозии и вариантов ее протекания.

Растворение компонентов бетонного камня

Один из самых уязвимых для влаги компонентов – гашеная известь (гидрат оксида кальция). Это вещество попадает в бетонную смесь либо в процессе ее изготовления, либо при обработке бетонных элементов водой, загрязненной вредными примесями. При проникновении влаги вглубь бетонной конструкции гидрат оксида кальция легко растворяется и вымывается, что приводит к нарушению структуры цементного камня.

Параметры, влияющие на скорость растворения и вымывания гидроксида кальция:

- Температура, примерно равная +20°C, – наиболее благоприятна для этого процесса. В условиях более высоких температур растворимость этого компонента снижается.

- Продолжительное постоянное воздействие воды. Приводит не только к полному вымыванию гидроксида кальция, но и к разложению других гидратных компонентов – глинозема, кремнезема и оксида железа – до рыхлого состояния, что значительно снижает прочность бетонного камня.

- Чем больше процентное содержание минеральных заполнителей с гидроксидом кальция, тем интенсивнее процесс их вымывания.

Способы значительного замедления разрушающих процессов:

- введение пуццолановых присадок, связывающих гидроксид кальция и повышающих водонепроницаемость бетона;

- применение бетонов повышенной плотности;

- искусственная карбонизация конструкций;

- проведение эффективных мероприятий по гидроизоляции поверхности.

Химическая коррозия

Такая коррозия происходит из-за химреакций между компонентами цементного камня и химически активными средами. В результате этих взаимодействий происходит либо вымывание соединений, легко растворяющихся в воде, либо образование рыхлых осадков, не обладающих вяжущими свойствами. Выделяют несколько подвидов этой коррозии: углекислотная, кислотная и щелочная.

В случае протекания реакции между гидратом оксида кальция (гашеной известью) и углекислым газом, содержащимся практически во всех природных водах, образуется водонерастворимый CaCO3 и вода.

Водонерастворимый карбонат кальция CaCO3 постепенно накапливается в микропорах и микротрещинах бетонного камня, вызывает увеличение его объема и становится причиной трещинообразования и последующего разрушения материала. Карбонат кальция при взаимодействии с водой и углекислым газом образует бикарбонат кальция, представляющий опасность для структуры бетона, а при наличии воды – легко вымывающийся из бетонного элемента. Чем выше концентрация углекислоты в жидкости, тем интенсивнее протекает реакция разрушения конструкции.

При взаимодействии гашеной извести с кислотосодержащими водами в искусственном камне происходит химкоррозия бетона с образованием хлористого кальция, легко удаляемого водой.

Помимо соляной кислоты, чаще всего в природных водах присутствуют серная и азотная кислоты. Серосодержащее соединение кальция – CaSO4, как и карбонат кальция, накапливается в микропорах бетона, постепенно приводя к потере его характеристик. С сульфатами активно реагируют не только гидроксид кальция, но и алюминатные компоненты бетонного камня. Такие реакции являются нежелательными, поскольку в результате их протекания образуются гидросульфоалюминаты.

Самая опасная соль – эттрингит – по мере роста кристаллов вызывает очень сильные напряжения внутри бетонного элемента.

Устойчивость бетонного камня к сульфатсодержащим средам во многом зависит от вида минерального вяжущего. Поэтому, если планируется эксплуатация бетона в сульфатсодержащих водах, то при его производстве используются пуццолановый или сульфатостойкий цементы. Кроме неорганических кислот, коррозию могут провоцировать органические кислоты – молочная и уксусная.

Еще один вид химической коррозии – щелочной – вызывает слишком большое количество противоморозных добавок, применяемых при производстве смеси. Чаще всего встречаются реакции между кремнеземом, содержащимся в заполнителях бетонной смеси, и соединениями калия и натрия. Хлориды калия и натрия находятся в засоленных почвах, морской воде, реагентах, используемых в борьбе с гололедом. В результате таких взаимодействий в цементном камне образуются гидратированные соединения, расширяющиеся в условиях высокой влажности с появлением трещин. Из трещин в некоторых случаях может выделяться силикат натрия.

Биокоррозия

Биологическая коррозия возникает в результате негативного влияния грибков, бактерий и водорослей некоторых разновидностей. Они проникают в поры искусственного камня и развиваются в них. Из-за накопления продуктов их жизнедеятельности бетонный камень разрушается.

Для борьбы с разрушением бетонных конструкций из-за агрессивных биофакторов используют биоцидные добавки, глубоко проникающие в поры материала и уничтожающие микроорганизмы.

Физическая

К быстрому разрушению бетонных элементов приводят попеременные циклы замерзания-оттаивания во время набора марочной прочности. Избавиться от этой проблемы можно путем создания нормальных условий для схватывания и твердения бетонной смеси.

Радиационная

Этому виду коррозионного разрушения подвергаются бетоны в результате радиационного облучения, из-за которого из материала удаляется кристаллизованная вода. Удаление жидкости нарушает структуру бетона, снижает его прочность, провоцирует появление трещин.

Способы защиты бетонных и железобетонных конструкций от коррозионного разрушения

Методы защиты бетона и железобетона от коррозионного разрушения делят на первичные и вторичные. К первым относятся:

- Изначальная корректировка состава, цель которой – обеспечение высокой плотности и прочности бетона, хорошей водонепроницаемости.

- Применение спецдобавок и вяжущих с особыми характеристиками. Применяемые добавки – водоудерживающие, пластифицирующие, стабилизирующие. Часто востребованы мылонафт, кремнийорганические жидкости, сульфатнодрожжевые бражки.

- Разработка конструктивных решений, обеспечивающих защиту стальной арматуры.

Целью вторичных защитных мероприятий является исключение прямых контактов поверхности бетонных и железобетонных конструкций с агрессивными средами. Такими способами являются:

- Устройство оклеечной гидроизоляции. Этот вариант используется при контакте бетонной поверхности с влажным грунтом или при его периодическом смачивании жидкостями-электролитами.

- Применение обмазочных гидроизоляционных материалов. Наиболее распространены мастики на базе различных смол.

- Обработка поверхностей пропитывающими составами. Уплотняющие пропитки, повышающие водонепроницаемость поверхностного слоя бетона, часто наносят перед использованием лакокрасочных составов.

- Применение акриловых и лакокрасочных составов – актуально при взаимодействии поверхности бетонного элемента с твердыми материалами или газосодержащими средами.

Коррозия стальной арматуры в железобетонных конструкциях

Для устройства силового каркаса бетонных конструкций используют стальные арматурные стержни с рифленой или гладкой поверхностью. Их основная функция – повысить устойчивость бетона к нагрузкам на сжатие, растяжение, сдвиг. Коррозионное разрушение арматуры значительно снижает прочность всей конструкции.

Факторы, провоцирующие потерю прочности каркаса, – воздействие воды, наличие в воздухе хлора, сероводорода и других серосодержащих газов.

Вода и газы поступают к стальному каркасу через поры в бетонном камне.

Способы защиты стальной арматуры в бетоне от коррозии:

- Использование рационально составленной бетонной смеси, введение в ее состав ингибиторов, замедляющих коррозионные процессы в стали. Минимальное содержание в бетонной смеси хлоридов и роданидов. Количество хлористого кальция должно быть не более 2% от общей массы вяжущего.

- Пассивирование поверхности стальных стержней перед сваркой или связыванием арматурного каркаса. Пассивирующие вещества вводят и в состав самой бетонной смеси. Чаще всего это нитрит натрия, применяемый в количестве 2-3% от массы вяжущего.

- Улучшение плотности бетона, поскольку чем больше в структуре пустот, тем выше вероятность поступления к стальным стержням воды и агрессивных газов.

- Соблюдение технологических правил укладки силового каркаса в опалубку.

Во избежание преждевременного разрушения железобетонной конструкции необходимо контролировать ее состояние с помощью технологий неразрушающего контроля, предусмотренных ГОСТом 18105-2018.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Читайте также: