Чем обрабатывают фанеру для опалубки

Обновлено: 28.04.2024

Строительство, основанное на монолитной системе, является востребованным в разных сферах жизни. Данная технология основана на заливке конструкций при помощи специальных форм и каркасов – опалубок. Для изготовления опалубок строители используют различные виды материалов, но лидирующую позицию на протяжении многих лет занимает фанера. Несмотря на кажущуюся простоту конструкции, особое внимание необходимо уделить выбору материала для опалубки, от качества которого впоследствии будет зависеть надежность и долговечность изделия, а также точность бетонного изделия. В этой статье рассмотрим все о фанере для опалубки.

Особенности

Фанера для опалубки – незаменимый строительный материал, который используется для изготовления опалубочной конструкции как для гражданского, так и для промышленного строительства. Для устройства опалубки бетонного фундамента, плит перекрытий, а также для заливки стен изготавливают из разных видов фанеры. Профессиональные строители рекомендуют обратить внимание на следующие неоспоримые достоинства конструкций из опалубочной фанеры:

- высокий уровень устойчивости к деформации;

- надежность;

- долговечность;

- многократное использование;

- простота монтажа и сбора конструкции;

- получение ровной бетонной поверхности без соединительных участков;

- отсутствие необходимости предварительного выравнивания;

- возможность внесения конструктивных изменений непосредственно в процессе монтажа.

Универсальность опалубки из фанеры также заключается в возможности ее вторичного использования. Если после выполнения всех строительных работ конструкция больше не пригодиться, то ее можно продать или применить в качестве материала для изготовления щитов перекрытий или нижнего слоя напольного покрытия.

Не следует забывать и о недостатках материала, а именно:

- необходимость установки подпорок каждые 50–100 см;

- необходимость проведения обязательной очистки и просушки конструкции после выполнения работ;

- обязательное хранение в сухом и проветриваемом помещении.

Разновидности

Несмотря на широкий ассортимент строительной фанеры, не все ее виды используются для изготовления опалубки. Специалисты рекомендуют выбирать только материалы с улучшенными техническими характеристиками прямоугольной формы, а вот от круглой лучше отказаться. Одним из наиболее важных критериев при выборе фанеры является тип клеящего состава, которым производитель соединял древесные листы.

Влагостойкая

Фанера, слои в которой проклеены клеящим составом на основе фенольных и формальдегидных смол, является влагостойкой и имеет высокий уровень устойчивости к влаге и температурным колебаниям. Благодаря данным техническим характеристикам конструкции из данного материала могут быть многократно использованы даже в неблагоприятных климатических условиях. Недостатки – высокий уровень токсичности и невозможность использования внутри помещений. Для повышения уровня устойчивости к механическим повреждениям и предупреждения появления сколов и трещин производители применяют технологию шлифовки, которая не только улучшает эстетический вид изделия, но и делает его поверхность максимально гладкой.

Пластиковая

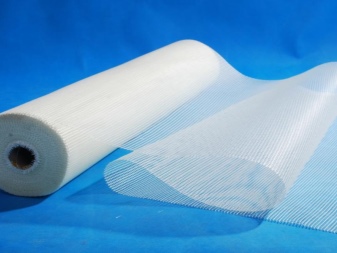

Особое внимание необходимо уделить новому виду фанеры для опалубки – пластиковой. Данный строительный материал изготавливается из полимерного пластика, который имеет уникальный состав, конструкцию и технические характеристики. Главные отличительные черты – наличие двух идеально гладких сторон и гофрированной середины. Данные особенности придают изделию максимального уровня прочности, легкости и надежности.

Достоинства заключаются в следующем:

- экологическая безопасность;

- широкий температурный диапазон;

- простота ухода и хранения;

- доступная цена;

- цветовая устойчивость;

- высокий уровень устойчивости к возгоранию, влаге и агрессивным веществам.

Следует отметить следующие недостатки:

- узкая область применения;

- небольшой размерный ассортимент.

Важно! Некоторые производители выпускаю фанеру, которая только покрыта пластиком, а в ее основе лежит обычный древесный шпон. Данная комбинация материалов позволяет улучшить показатели прочности материала, а также увеличить его оборачиваемость в несколько десятков раз.

Ламинированная

Ламинированная фанерная доска – улучшенный вариант влагостойкого материала, который наиболее часто используется для изготовления опалубки. Наиболее часто для ламинации производители применяют листы, изготовленные из лиственных пород деревьев. Отличительная черта – наличие гладкой или рифленой поверхности с противоскользящим эффектом.

Бакелизированная

Высокий уровень прочности и устойчивость к механическим повреждениям имеет бакелизированная фанера, при производстве которой используется бакелитовая смола. Данный состав получается в результате соединения фенола с формальдегидом, которые позволяют использовать материал в наиболее неблагоприятных климатических условиях и в условиях резких температурных колебаний.

Как выбрать?

Выбор материала для опалубки – важный подготовительный этап процесса строительства, от которого зависит качество дальнейшего выполнения работ. В специализированных строительных магазинах можно увидеть широкий ассортимент фанеры для опалубки как отечественных, так и зарубежных производителей. Специалисты рекомендуют обращать внимание на продукцию местных заводов, которая имеет не только высокое качество, но и доступный ценовой диапазон.

При выборе данного материала профессиональные мастера рекомендуют обращать внимание на следующие параметры:

- толщина;

- размер;

- сорт;

- оборачиваемость;

- тип фундамента.

Несмотря на широкий диапазон толщины выпускаемого, который находится в рамках от 0,3 см до 4 см, специалисты рекомендуют обращать внимание на изделия с толщиной от 18 мм до 21 мм. Именно данные показатели являются наиболее оптимальными для изготовления опалубки как для гражданского строительства, так и для промышленного, так как они способны выдерживать давление бетона, а также имеют небольшую массу, что значительно упрощает процесс транспортировки и сбора конструкции. Изделия данной толщины также имеют доступный ценовой диапазон, что значительно сокращает сметные расходы.

При расчете количества материалов не следует забывать и о размерном ряде фанерных листов. Учитывая данный показатель, можно избежать появления ненужных отходов и обрезков. Наиболее распространенные стандартные размеры – 1220х1220 мм, 1220х2440 мм, 1270х1525 мм. Данный размерный ряд является далеко не полным и состоит из огромного количества других величин. Для больших конструкций строители рекомендуют приобретать листы увеличенного формата, которые помогут избежать стыков. Для опалубок нестандартного размера можно заказать специально листы необходимого формата.

Не следует забывать и о сорте материала, который влияет на его прочность и ценовой диапазон. Производители выпускают фанеру экстракласса и еще четыре сорта. Для опалубки лучше всего подойдет материал первого и второго сорта с высоким уровнем прочности и низкой ценой.

Выбирая фанерный материал, следует обращать внимание и на тип фундаментной основы, от которого зависит расчетная формула. Расчетные величины для ленточного бетонного основания являются следующими:

- двойной размер периметра сооружения;

- высота строения с припусками;

- толщина используемого материала.

Важно! По такому принципу можно рассчитать количество материала для любой изготовляемой конструкции.

Показатель оборачиваемости – уровень практичности материала, а также возможное количество его использований. Уровень оборачиваемости зависит от следующих показателей:

- производитель;

- качество используемого сырья;

- технические условия эксплуатации.

Для увеличения циклов эксплуатации специалисты рекомендуют покрывать конструкции специальной смазкой (черной), которая лучше отделяет листы от бетона и предупреждает появление сколов, трещин и разломов.

Строительство является не только нужным и увлекательным мероприятием, но и еще процессом, требующим знаний, умения и практических навыков. Во время строительства особое внимание необходимо уделять созданию фундамента, который станет впоследствии опорой всего сооружения. Качество данной конструкции напрямую зависит от используемой опалубки, которая должна быть надежной, влагостойкой, а самое главное – не иметь стыков. В качестве базового материала строители используют различные подсобные принадлежности, но специалисты рекомендуют изготавливать опалубку из фанеры, которая имеет большое количество преимуществ на фоне обычной древесины.

В следующем видео рассказывается о том, как правильно выбрать фанеру для опалубки.

Хотел поинтересоваться, кто как и чем смазывает опалубку, в частности плиты перекрытия, чтобы при демонтаже опалубки фанера меньше портилась и легче демонтировалась, если опалубочным маслом как у пилонов то накладно выйдет

Ну а что дорогого в отработке? Фанера ламинированная, впитывает мало, расход небольшой, куда уж дешевле, чем "отходы"?

Пленка полиэтиленовая на 100мкр - дает почти 100% защиту фанеры, и герметичность. Оборачиваемость 1цикл.

ну в принципе хороший вариант, но меня смущает то, что когда арматурщики будут армировать плиту, по ней не скользкоо будет ходить, тем более в зимних условиях, да и наверное она вся порвётся в процессе армирования?

гадание на конечно-элементной гуще

Разработка ППР, ППРк

Она потом отделочным работам не мешает? Какая то её часть останется в бетоне.

По отработке прорабы целые схемы рисуют. Покупают за налик и ни кто не знает сколько она стоит. Как договорятся) На хороших объемах можно себе на мороженку заработать.

По опалубки в целом.

Цена приемлема в сравнении качества, оборачиваемости и ремонта опалубки в процессе эксплуатации (пробовали работать с двумя другими аналогами, сейчас Peri и не жалеем)

Есть четкое требование СП 70.13330.2012 (Несущие и ограждающие конструкции):

п. 5.17.6

Поверхность опалубки, соприкасающаяся с бетоном должна быть перед укладкой бетонной смеси покрыта смазкой. Смазку следует наносить тонким слоем на тщательно очищенную поверхность. Поверхность опалубки после нанесения на нее смазки должна быть защищена от загрязнения, дождя и солнечных лучей. Не допускается попадания смазки на арматуру и закладные детали. Допускается для смазки деревянной опалубки использовать эмульсол в чистом виде или с добавкой известковой воды. Для металлической и фанерной опалубки допускается применять эмульсолы с добавлением уэйтспирита или поверхностно-активных веществ, а также другие составы смазок, не влияющие отрицательно на свойства бетона и внешний вид конструкций и уменьшающие сцепление опалубки с бетоном. Смазку из отработанных машинных масел случайного состава применять не допускается.

есть не состыковки, если на опалубку перекрытия нанести смазку а потом армировать, то она никак не будет чистой и арматура по любому в процессе армирования будет контактировать со смазкой.

Совсем не в том объеме, если сначала заармировать, а потом смазывать. Хотя да, в СП 70 много несостыковок.

В плане перекрытия: очищали сжатым воздухом, затем смазывали из распылителя смазкой 'ortolan' затем армировали. После демонтажа опалубки нижняя часть перекрытия блестела как яйца у кота. Опалубка к тому моменту была в обороте около года, что тоже важно.

На Шингинском м.р. под ГТУ и ДКУ плиты ПДН обмазывали отработкой,заказчик и даже авторкий были не против(Газпром-восток),но знаю что по СНиПу нельзя.Просто можно решить проблему на своем уровне и пользоваться

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

есть не состыковки, если на опалубку перекрытия нанести смазку а потом армировать, то она никак не будет чистой и арматура по любому в процессе армирования будет контактировать со смазкой.

Самому интересно стало как же быть.

Варианты:

1)

Собираем чистую опалубку

Наносим смазку

Устанавливается первый слой арматуры с фиксаторами на смазку, по смазке ходят сапогами рабочие

Потом рабочие переходят на арматуру и грязными смазанными сапогами ходят по арматуре

арматура в смазке, и чистка щётками не поможет

****Так можно сделать, если проследить за рабочими и устроить чистку обуви от смазки, но не в России.

2)

п.1 -//- но рабочие меняют обувь при переходе с опалубки на арматуру (на валенки скажем). -> арматура чистая

3)

Собираем чистую опалубку

Наносим смазку

На смазку укладываем бумажные/выбрасываемые полосы, по которым будут ходить рабочие

Устанавливается первый слой арматуры с фиксаторами на смазку, по бумаге ходят сапогами рабочие

Потом рабочие переходят на арматуру и чистыми (относительно) сапогами ходят по арматуре

Полосы убираются (и может быть повторно используются)

арматура относительно чистая, но нужны деньги на полосы и сами полосы.

3)

Собираем чистую опалубку

Устанавливается первый слой арматуры с фиксаторами

Сквозь ячейки смазывается опалубка смазкой (валиками, кисточками)

По любому рабочие этими валиками запачкают арматуру смазкой и смажут не 100% поверхности

****Так можно сделать, если проследить за рабочими и при большой ячейке

Если правильно понимаю в реальности всегда используется технология 1, иногда 2, никогда 3, может быть изредка 4.

То есть всегда арматура грязная в смазке.

А вот какая технология оптимальна ?

Как думаете ?

Может быть вы знаете ещё технологии ?

Предлагаю разработать в теме оптимальную технологию и я её стырю в свою тему.

Ни один из описанных вариантов не будет работать. Арматурщики не интеллегенция, смеха ради предложу своим переобуваться, потом отпишусь, что получится )))

По идее технологию смазки опалубки перекрытия можно прочесть в ппр на опалубку крупных организаций, где есть управление опалубочных работ (усо и пр.). Мелкие, если и затребовать, надергают в свой ппр тезисов из нормативки, не вдаваясь в подробности, а как исполнителю реализовать и ск контролировать им все равно. Требовали ппр? Получите!

Опалубочные щиты представляют собой конструкцию, с помощью которой фундаментным основам из бетона придаются необходимые формы. Свежеприготовленная бетонная масса отличается хорошей текучестью и заполняет каждый пустотный участок между арматурным каркасом. Сцепляется она и с опалубочными щитами, стремясь сделать всю конструкцию собственной оболочкой. И в том случае, когда у строителей имеются определенные планы на дальнейшее использование опалубки, отдирать ее придется с огромным трудом. Но проблема решается, если используется при бетонных работах смазка для опалубки.

Необходимость использования

Главной целью в применении смазки для форм и опалубки является снижение их намокания и сокращение адгезии бетонного материала к поверхностям элементов опалубочной конструкции.

Эмульсии жиросодержащей консистенции создают на поверхности палуб тончайшую пленку, понижающую сцепляемость с бетонной массой. При этом наносится смазка исключительно на предварительно собранную опалубочную конструкцию, арматурный каркас и закладные элементы не смазываются, так как именно с ними требуется высокий уровень адгезии.

Каждый материал обладает своими показателями смачиваемости. Для древесины и металла они более высокие, пластиковый материал и текстолит менее подвержены данному процессу. Но смазываются все поверхности, только для древесной поверхности это необходимо при каждом применении, а для пластика – на каждом пятом цикле.

Именно смазка способна понизить адгезию к бетонной массе и обеспечить быстрый демонтаж опалубки. Щиты снимаются легко, но самое основное в этом – бетонная конструкция не подвержена воздействиям механического характера даже в том случае, если возраст ее после заливки не превышает трех дней.

Основное условие при применении смазки – сохранить монолитную бетонную конструкцию.

Виды смазочных смесей

Все используемые для смазки специальные растворы по своим техническим показателям и химическим особенностям делятся на четыре типа.

Водная суспензия

Считается экономически выгодным вариантом. Кроме того, эту смазку для опалубки вполне возможно приготовить своими руками. Подойдут жидкий мыльный раствор с керосином, смесь глины и масла, суспензия, подготовленная из извести и гипса, разбавленных щелоком. Составы размешиваются, наносятся на опалубочные элементы, которые потом следует просушить. Тонковатый слой, оставшийся после сушки на щитах, отличается инертностью к бетонному раствору. Случается, что палубы конструкции окрашиваются простым составом – разведенной известью или цементным молочком. Варианты таких смазок недорогие, отлично подходят для небольших опалубочных конструкций, бетонирование в которых предполагает применение не виброуплотнения, а штыкования. Опалубку, обработанную такими растворами, простукивать не следует. Дело в том, что смазочный слой эластичностью не обладает, и после ударов от щитов отслаивается, перемешиваясь с раствором в зонах контактирования, загрязняя его поверхность и понижая прочность.

Если бетонирование ведется с виброуплотнением, такие составы для предварительной смазки не используются.

Гидрофобизаторы

Цена на эти смазочный смеси довольно высокая, не каждая считается безопасной для раствора в плане загрязнения поверхности конструкции. Cмазочные смеси для опалубки спросом пользуются, так как в своем химсоставе содержат поверхностно-активные компоненты, основу которых составляют минерализованные масла.

На основе органических углеводородов – замедляющие

Находящиеся в таких смесях замедлители достаточно результативно выполняют свое предназначение по разделению опалубочной поверхности и бетонного раствора. Однако используют их нечасто, потому что такие смазки обладают побочным эффектом – порой затруднительно держать под контролем процесс замедления, на ход реакции оказывают влияние многочисленные условия, в число которых входит и температурный режим воздуха. От воздействия подобных реакций поверхность фундаментной конструкции может находиться под воздействием напряжения и растрескиваться.

Комбинированные

Такие образцы смазок считаются более выгодными, и многих строителей не останавливает даже их высокая цена. В состав входят замедлители застывания бетонной массы и гидрофобизаторные компоненты, негативное воздействие которых понижается за счет добавления пластификаторов. Основное предназначение таких эмульсий – придание поверхности фундаментной конструкции гладкости и обеспечение легкого демонтажа опалубочных щитов.

Обратные эмульсии обладают определенными свойствами – сокращают численность и параметры пор, несколько увеличивают устойчивость бетона к воздействию влаги.

Часто используемые смазки

Чаще всего строители пользуются следующими составами:

- Агат – концентрированная смазка, которую перед применением следует разводить водой и тщательно взбалтывать. Первоначальный состав сделан на основе масла, воды не содержит. Основное достоинство – после использования на поверхности бетонной конструкции следов нет, что особенно важно, если предстоят отделочные работы светлыми или цветными материалами;

- Ангрол – состав на основе воды с длительным и безопасным сроком хранения, не подвержен горению, предохраняет металлические поверхности опалубочной конструкции от появления ржавчины. Правда, стоит такая смазка достаточно дорого;

- Эмульсол и Эмульсол Экс-А – основу составляют минеральные масла. Расход эмульсола на 1 м2 опалубки небольшой, что позволяет его применять на предприятиях, производящих ЖБИ. Основным достоинством такого состава считается устойчивость к низким температурам, возможность работать с ним даже при тридцатиградусном морозе;

- Тиралюкс – дорогостоящая смазка, изготовленная в Германии, отличающаяся сложным составом. Используют ее при зимнем бетонировании, потому что в составе смазочного материала имеются противоморозные компоненты. Стоимость смазки выше отечественных аналогов в три раза, но она оправдана отличной работоспособностью, позволяющей даже опалубки из фанеры и досок использовать многократно.

Требования к смазочным смесям

Смазки не должны оставлять на монолитной поверхности пятен жира и масла. Их составы должны обеспечить минимальную адгезию опалубки с бетоном, не обладая при этом проникающими способностями, потому что пятна с конструкции без нанесения ей механических повреждений удалить будет невозможно. Материалы, используемые для изоляции, обладают сцеплением, и отслойка их считается недопустимой.

Химический состав смазки не должен понижать показатель прочности бетонной конструкции в местах контактирования с ней.

Смазочные составы должны иметь достаточный уровень вязкости, чтобы создавать тонкий слой по гладкой опалубочной поверхности, держащийся не менее суток даже при температуре в тридцать градусов тепла.

Значение омыления (кислотный показатель) должно начинаться от 7. В местах контактирования с раствором образуется реакция, в процессе которой щелочь нейтрализуется, появляется пленочка, бетонная масса к ней не прилипает.

Смазочный состав должен отличаться простотой в нанесении и экономичным расходом, который определяется не только консистенцией состава, но и технологией его применения, и материалом опалубки. Распыление пистолетом позволит экономить на трудовых затратах, да и расход эмульсионного состава снизится на десять – тридцать процентов.

Выполнение работ

Смазка на гладкую щитовую поверхность опалубочных конструкций наносится разными способами, от которых зависит расход состава и скорость выполнения работ. Наиболее быстрым и экономным вариантом обработки считается нанесение с применением краскопульта. Такое устройство дает возможность минимизировать расходы смазок для опалубки, но не решает проблемы с прокраской неровных мест, так что такие участки придется обрабатывать вручную, используя обычную кисточку.

Качественный состав поможет без проблем отделить щиты опалубочной конструкции от бетона, не повредив монолитную фундаментную поверхность.

Если нет пистолетного краскопульта, можно воспользоваться валиком с шубкой из поролона или шерсти. Расход материала в таком случае увеличивается, но обработка выполняется быстрее, чем в случае с кистью. Способ рекомендован для опалубок с металлическими, фанерными или пластиковыми щитами. А вот обработку дощатых поверхностей лучше всего выполнять малярной кистью. Вариант трудоемкий, но с его помощью можно тщательно смазать каждую неровность.

Расход

Определяясь с количеством смазки, необходимо принять во внимание материал, который использовался для изготовления опалубочной конструкции. Примерный расход смазок с учетом вариантов их нанесения по различным материалам приведен ниже:

| опалубочные щиты | горизонтальные | вертикальные | ||

| краскопульт | кисточка | краскопульт | кисточка | |

| летний сезон | ||||

| стальные и пластиковые | 300 | 350 | 400 | 430 |

| древесина | 320 | 350 | 350 | 420 |

| зимний сезон | ||||

| стальные и пластиковые | 300 | 400 | 350 | 400 |

| древесина | 300 | 400 | 300 | 350 |

Следует заметить, что на расход смазочных растворов влияют определенные факторы:

- инструмент, используемый для нанесения;

- температурный режим;

- плотность смазочного материала;

- временной интервал между сборкой опалубки и заливкой бетонного раствора.

Популярные производители

Чем смазать опалубку, чтобы к поверхности щитов не налипал бетонный раствор, мы разобрались. Остается выяснить, какие составы использовать лучше всего:

- в Германии производится Тиралюкс 1721 – профессиональный смазочный материал изготовленный на основе минерального масляного состава с добавлением антифризовых веществ. Растворительных компонентов не содержит, отлично работает по металлу, пластику, ламинированной опалубке. Разрешен к нанесению при морозах до пятнадцати градусов;

- Россия производит Ангрол-Монолит – универсальную смазку, которой можно пользоваться при любых климатических условиях – от сорока градусов мороза до семидесяти – тепла. Смазка не расслаивается, пятен на бетонной поверхности после ее применения не остается;

- украинский материал Агат-С5. Смазочный модификатор, не содержащий растворителей;

- еще один отечественный вариант – Эмульсол ЭКС-А.

Заключение

С применением антиадгезионных смазочных значительно возрастает сметная стоимость строительного процесса, но практикой давно доказано, что экономить на таком этапе не следует. Смазка опалубочных щитов считается важным мероприятием, во время которого необходимо выполнять рекомендации специалистов.

Фанера для создания опалубок в последнее время стала использоваться довольно часто.

Любая постройка должна иметь качественный фундамент. Чаще всего используются ленточный и свайно-ленточный разновидности базиса. Но чтобы создать форму для фундамента, понадобится установка опалубки. Основным минусом такой конструкции является возможность повреждения отдельных досок под нагрузкой заливаемой бетонной смеси. Чтобы избежать такой проблемы, можно использовать специальную листовую фанеру. В данной статье будет рассмотрено, как создается опалубка из фанеры своими руками и что для этого применяется.

Плюсы и минусы опалубки из фанеры

Изготовление опалубки из фанеры имеет следующие преимущества:

- Небольшой вес конструкции и возможность ее хранения и транспортировки.

- Гладкое и ровное покрытие материала отлично подойдет для заливки основания. Проводить дополнительную шлифовку или выравнивание не понадобится, что здорово облегчает работу.

- Защита от влаги позволит сохранить фанере свои свойства.

- Опалубку из фанеры можно без труда установить самостоятельно. Ее достаточно легко собирать, обрабатывать и демонтировать. Не понадобится сбивать материал в щиты, как в случае с использованием досок.

- Конструкцию можно легко подогнать под необходимые размеры прямо на строительном участке.

- Вероятность повреждения или деформации опалубки во время заливки базиса будет сведена к минимуму.

- Использование фанеры позволит значительно сократить количество времени и сил, затраченных на работу.

- Опалубку можно применять неоднократно, но понадобится предварительная очистка и просушка конструкции.

- Опалубку можно изготовить самостоятельно непосредственно на строительном участке, что позволит неплохо сэкономить на специалистах и доставке.

К недостаткам можно отнести возможность повреждения фанеры и опалубки, в случае неправильного монтажа подпорок. Доски в таких случаях имеют больший задел прочности, и деформировать их будет сложнее. Также фанера зачастую требует дополнительной обработки с целью увеличения защиты от влаги. В таких случаях применяются специальные антисептики.

Процесс создания опалубки

Работа по созданию формы для базиса состоит из следующих этапов:

- подготовительные процедуры;

- выбор фанеры;

- монтаж опалубки.

Привлечение специалистов для такой операции не потребуется, но гораздо лучше из опыта, если работать будет несколько человек, это позволит ускорить и облегчить процесс.

Подготовительные процедуры

Чтобы создать опалубку для фундамента из фанеры понадобится подготовить следующие материалы:

- Арматурные штыри.

- Фанерные листы стандартного размера.

- Рейки размером 50 на 50 мм, которые помогут в креплении опалубки.

- Направляющие желоба.

- Шпильки из стали с гайками.

- Скобы для углов, саморезы и прочие крепежные элементы.

В качестве инструментов необходимо применять столярный набор, также не стоит забывать о защитных средствах: очках, перчатках и респираторе.

Монтаж опалубочных форм должен производиться на подготовленное покрытие. Для этого понадобится очистить участок от мусора и растительности. Почва, которая не сможет выдержать давление постройки, должна быть снята. Площадь тщательно выравнивается.

После чего осуществляются замеры фундамента, и по углам его планируемого размещения устанавливаются арматурные штыри. Между ними поверху натягивается специальная сетка. Также отмечаются участки, где будут расположены несущие стены постройки.

Выбор фанеры для создания опалубки

Фанера, используемая в работе, должна обладать высокой прочностью и качеством.

Выбор фанеры для фундамента важная процедура. Для единичной заливки можно использовать обыкновенную хвойную фанеру. Если заливка будет осуществляться поэтапно, лучше подойдет влагостойкая фанера. Для многократного использования оптимальным решением станет специальная ламинированная фанера, к которой цементная смесь не прилипает.

Стандартными размерами фанерного листа является показатель 2440 на 1220 мм. Лист потребуется распилить на меньшие части, высота которых должна немного превышать высоту базиса. Их длину нудно будет подогнать по участку, где проводится работа. Этот фактор является весьма весомым преимуществом перед обычной опалубкой. Толщина фанеры зависит от ширины и высота заливаемого слоя цемента.

Съемная листовая фанера может быть использована для фундаментов любых размеров. Для неровных поверхностей нужно выбирать специальную фигурную фанеру. Она идеально подходит для отливки лестничных ступеней и создания неровных переходов в постройке. Влагостойкие листы используются наиболее часто, так как обладают легкостью, прочностью и имеют невысокий ценник.

Чтобы увеличить срок эксплуатации базиса, торцы опалубки понадобится обработать влагостойким клеем. Это позволит защитить фанеру от расслаивания и увеличить качество сцепления бетонного раствора. Листы материала на основе хвои нужно покрыть олифой. Благодаря этому улучшится защита от влаги.

Монтаж опалубки

Во время монтажа рекомендуется не торопиться и выполнять все работы аккуратно.

Первым делом на рассчитанную глубину вырывается яма. Для фундамента своими руками на основе свай на дне вырытой ямы с помощью бура проделываются отверстия. После чего яма еще раз очищается и производится засыпка и утрамбовка песка. В завершение проверяется ровность траншеи при помощи нивелира.

После этого можно приступать к монтажу опалубки. Листы фанеры должны быть расположены с обеих сторон ямы, друг напротив друга, по всему периметру базиса и прочим участкам заливки. Крепеж производится при помощи распорок и перемычек. Соседние листы соединяются благодаря стальным шпилькам. Для этого в фанере понадобится заранее проделать отверстия диаметром в 10 мм. Стенки отверстий должны быть обработаны олифой, чтобы обеспечить влагостойкость.

Между фанерой по ширине основания вставляется трубка из пластика. Чтобы определить точный интервал между соседними листами, по ширине фундамента осуществляется установка досок из дерева.

В случае демонтажа конструкции шпильку можно без проблем вытащить из трубки. Она вставляется в проделанные отверстия и прикрепляется гвоздями. По сторонам опалубка дополнительно укрепляется рейками в несколько рядов. В каждой из них также проделываются отверстия в 10 мм.

Крепление осуществляется по верху и низу вдоль фанеры. Если базис сильно высокий, понадобится установить дополнительную рейку посередине. В углах при помощи саморезов осуществляется монтаж скоб. Все крепежные элементы опалубки располагаются снаружи, чтобы внутреннее покрытие листов оставалось гладким. Гвозди нужно забивать изнутри, а снаружи загибать их с помощью молотка. Это не даст гвоздям остаться в основе базиса.

Все швы между листами фанеры заделываются, чтобы жидкий бетон не имел возможности протечь. Для защиты листов от нагрузки, которую будет оказывать бетон, на них надеваются дополнительные хомуты. Также снаружи конструкции в почву потребуется забить колья и поверху стянуть их проволокой. Это поможет избежать деформации конструкции из-за внутреннего давления. Чтобы бетонная смесь не прилипала к фанере внутренние стенки опалубки обрабатываются специальным раствором или накрываются полиэтиленом.

Существует возможность дополнительно утеплить основание. Для этого между ним и опалубкой стелятся листы пенополистирола, которые и будут использоваться в качестве утеплителя.

Фанера представляет собой недорогой и популярный материал, который используют для внутренних и наружных строительных и отделочных работ. Ее производят путем многослойного склеивания лущеного шпона, снятого с дерева тонкой стружкой. Если не считать влияния клеевых составов, фанеру вполне можно отнести к экологически чистой продукции.

Этот материал плохо переносит воду. При длительном применении во влажных условиях фанера деформируется и расслаивается. Промышленность занимается выпуском водостойких сортов, однако такая продукция стоит дорого и поступает оптом на мебельные и строительные производства. В продаже найти материалы с особыми свойствами нелегко, но есть много способов защитить фанеру самостоятельно. О них пойдет речь в нашей статье.

Виды пропитки

В строительных торговых точках можно встретить отличные современные составы, применяемые для пропитки фанеры с целью приобретения ею водостойких характеристик. К ним относится ряд изделий.

- Олифа. Имеет маслянистый состав, который глубоко проникает в поверхность фанеры и образует водоотталкивающую пленку.

- Поливинилацетатный состав. ПВА может присутствовать в клее, красках или шпаклевке. Пропитка подходит в качестве защитного слоя для подготовки фанерных листов под ламинат или линолеум. Для наружной защиты поливинилацетат не годится, так как длительное время справляться с влагой ему не по силам.

- Нитрокраска. Она не только делает поверхность фанеры устойчивой к воде, но и декорирует ее.

- Нитролак. Имеет хорошие водоотталкивающие характеристики. Его наносят в несколько слоев после покрытия фанеры олифой.

- Воск. Если площадь фанеры небольшая, ее можно обработать воском. После полировки она приобретает привлекательный, безукоризненно гладкий вид.

Подготовка поверхности

Прежде чем приступать к работе над фанерой по приданию ей влагостойкости, нужно знать, где она будет использоваться. Подготавливая листы к применению во влажных помещениях, обработку следует производить с двух сторон. Сама фанера должна быть марки ФСФ, бюджетные ФБА или ФК в данном случае не подойдут.

Если для защитного слоя выбираются лакокрасочные материалы, им необходимо иметь водоотталкивающие свойства. Даже в этом случае они не защищают фанеру самостоятельно, а лишь используются как последние, финишные слои.

Иначе, когда краска со временем будет отслаиваться от поверхности, фанера начнет принимать влагу и деформироваться.

Материал, попавший в дом с улицы, до начала работ должен сутки находиться в тепле. Для улучшения вентиляции листы устанавливают вертикально, им следует отстоять друг от друга на определенном расстоянии.

Перед нанесением защитного слоя тонкий глянец снимают наждачной бумагой. Шероховатость поверхности позволит составам лучше впитываться. Затем следует абразивной шкуркой привести в гладкое состояние торцы листа. Если на фанере присутствуют глубокие дефекты, их убирают с помощью шпаклевки. Далее поверхности тщательно протирают от пыли, возникшей в результате зачистки.

Как пропитать своими руками?

Мы уже убедились, что сделать фанеру устойчивой к воде в домашних условиях можно разными способами, и все они индивидуальны. Поэтому рассмотрим рабочий процесс с каждой пропиткой отдельно.

Олифа

Это наиболее доступный вид пропитки, к тому же являющийся хорошим антисептиком. Обработка листа фанеры олифой происходит в определенной последовательности.

- Для работы подготавливают тару под олифу и кисти, можно валик.

- Олифу хорошо размешивают и отправляют в емкость, затем разогревают на водяной бане до температуры 50-60 градусов Цельсия.

- Составом тщательно обрабатывают все поверхности. Особое усердие требуют листовые торцы.

- Далее осуществляется принудительная просушка с помощью строительного фена или другим удобным способом.

- Только после высыхания покрытия можно приступать к нанесению следующего слоя. Их должно быть столько, сколько принимает фанера (до полного впитывания). После каждой обработки следует очередная просушка.

Обработанные олифой листы в дальнейшем будут защищены от грибка и плесени.

Они могут стать базой для следующих декоративных покрытий – лаков и красок, содержащих олифу.

Поливинилацетатный состав (ПВА)

Поливинилацетат применяют в создании клея ПВА, акриловых и водоэмульсионных красок, состав которых представляет собой так называемое масло в воде. Красящие изделия приобретаются в торговой сети в виде 2-х компонентов – краска пастообразной структуры и пластификатор. Оба продукта смешиваются непосредственно перед началом работ. Клей ПВА приобретается однородной структурой, без добавок. Для покрытия фанеры подходят все виды поливинилацетатных составов.

Пропитка ПВА гарантирует защиту листов от расслаивания и гниения. Таким способом подготавливают материал для настила полов. Поверхность промазывают с каждой стороны, добиваясь полного впитывания. Тщательно обрабатываются и торцы.

Между каждым слоем требуется самостоятельная просушка. Весь рабочий процесс довольно длительный и может занять целую неделю.

На основе поливинилацетата используется также шпаклевка, по структуре напоминающая густую сметану. Обрабатывается фанера следующим образом:

- лист слой за слоем покрывается шпаклевкой до тех пор, пока с обратной стороны на поверхности не проступят пятна;

- далее хорошо грунтуют другую сторону фанеры;

- сушат лист в вертикальном положении в течение 3-х дней;

- далее материал обрабатывают антисептиком;

- затем наносят несколько слоев акрилового лака.

Нитрокраска

Нитроглифталевые и нитроэмалевые краски отлично защищают фанеру от контакта с водой. Но, как мы уже упоминали, красящие составы наносятся на предварительно обработанную поверхность. Процесс покрытия состоит из нескольких пунктов.

- После выравнивания поверхности наждачной бумагой ее со всех сторон, включая торцы, покрывают олифой. Перед покраской изделие должно хорошо просохнуть.

- Краску разводят, превращая в жидкую грунтовку, и еще раз обрабатывают ею просохший лист. После высыхания фанера будет готова под покраску.

- Далее наносится как можно тоньше 2-3 слоя краски с промежуточным просыханием. Работать можно кистью, подойдет также валик, но более равномерное покрытие получается с помощью пульверизатора.

Для более тщательной защиты можно поверхность проклеить марлей, пропитанной нитрорастворителями.

Для этого ткань укладывают, нанеся начальный слой краски, остальные покрасочные работы производятся не только для защиты покрытия, но и для улучшения его внешнего вида. В заключение готовый фанерный лист можно покрыть еще и лаком.

Нитролак

Краска со временем начинает трескаться и приходить в негодность, поэтому фанеру обрабатывают лаком. Это происходит посредством ряда шагов.

- Поверхность шлифуется и прокрашивается олифой в несколько этапов.

- После просушки начинают работать с лаком. Для более качественного пропитывания его разводят до жидкой консистенции и наносят в 5-6 тонких слоев на поверхность. Каждому покрытию дают возможность просохнуть. Процесс не займет много времени, так как лак сохнет быстро. Работать можно с помощью валика или пульверизатора.

Стеклоткань

Для применения фанеры в условиях улицы водостойкость защитного слоя можно повысить с помощью стекловолокна. Для этого производят несколько действий.

- Для подготовительной обработки, как обычно, прибегают к олифе. Кроме поверхностей, следует не забывать о торцах, которые являются слабым звеном всего защитного слоя. Если он нарушается, с торцов начинает впитываться влага, что приводит к постепенному расслаиванию шпоночных пластов.

- После просыхания олифы фанеру покрывают слоем лака. Следует выбирать изделия без содержания эпоксидной смолы.

- Стеклоткань для улучшения схватывания с поверхностью промачивают скипидаром.

- На слегка загустевший лак аккуратно выкладывают материал и плотно прижимают его к поверхности, выравнивая со всех сторон.

- Когда изделие высохнет, его можно покрыть несколькими слоями лака или водостойкой краски.

Эпизоды просушивания во время всего рабочего процесса должны проходить естественным путем, что займет в общей сложности 2-3 недели.

Чтобы покрыть поверхность фанеры, понадобится пропитка, состоящая их 2-х частей: воска и смеси олифы со скипидаром (по одной части каждого ингредиента). Предварительно воск расплавляют на водяной бане и соединяют с остальными частями смеси. Остывший состав наносят на поверхность. После высыхания аккуратно полируют.

Фанера – удобный и прочный материал, применяемый для строительных работ. Из нее можно выполнять различные элементы мебели. Влагостойкий слой, произведенный в домашних условиях, продлит долговечность фанерных листов и расширит сферу их применения.

Как сделать влагозащитное покрытие своими руками смотрите далее.

Читайте также: