Чем можно заменить газобетон

Обновлено: 01.05.2024

В последнее время в строительной среде распространилась сильная путаница по поводу названий блоков из ячеистого бетона. Часто разными словами называют один материал, а иногда объединяют под одним названием материалы совсем с разными свойствами. В этой статье разберемся, чем газобетон отличается от пеноблока, пенобетона, газосиликата и др.

Основные отличия пеноблока от газоблока

Для понимания вопроса нужно обратиться к нормативным документам, которые регулируют производство вышеупомянутых материалов.

Оба вида блоков имеют схожие свойства, похожи внешне и относятся к одному типу материалов – ячеистому бетону. Изделия из такого бетона имеют пористую структуру, что делает их более «теплыми» (низкая теплопроводность), но при этом они сохраняют достаточную прочность для строительства несущих стен.

Слова «пенобетон» и «газобетон» давно вошли в употребление, но фактически эти названия никак не отражают состав материала, потому что эти изделия не являются бетоном. Бетон – это составной материал, в состав которого входит заполнитель и вяжущее. Первая часть названия обычно обозначает заполнитель (железобетон). Части «пено-» и «газо-» тут обозначают способ порообразования. В одном случае - пена, в другом - газ.

Пенобетон

Производство этого материала регулируется двумя ГОСТами: «25820-2014 Бетоны легкие. Технические условия» (вступает в силу с 1 января 2020) и «25485-2012 Бетоны ячеистые. Общие технические условия». Из пенобетона изготавливаются пеноблоки, которые используют в качестве строительного стенового материала. Основные компоненты: цемент, вода, песок и пенообразователь.

Пенобетон от газобетона отличается по двум основным признакам.

По способу твердения – все ячеистые бетоны подразделяются на автоклавные и неавтоклавные. Пенобетон относится к последней категории, т.е. он твердеет естественным путем на воздухе (гидратационное твердение) в съемной опалубке. В некоторых случаях опалубка сразу разделяет материал на блоки, иногда пенобетон заливают одним большим блоком, а потом нарезают на части.

Автоклав – герметичная емкость для нагрева под давлением, на изделия внутри воздействует пар и высокая температура, поэтому газобетон сразу после производства получается влажным (влажность по массе у изделий низкой плотности может достигать 50%).

По способу пенообразования – пористой структуры в пенобетоне добиваются путем добавления специальных пенообразователей. В жидком виде материал вспенивают, а после затвердения у него остается пористая структура. В качестве пенообразователей могут использоваться костный клей, скрубберная паста и др.

В ГОСТе, который действовал до 2019 года пенообразователи нормировались, в новом нормативе пенообразователи не указываются.

Газобетон

Правильнее называть газобетон автоклавным ячеистым бетоном. Изготовление регулируется ГОСТом 31359-2007 «Бетон ячеистый автоклавного твердения. Технические условия». Газобетон делают из цемента, песка, воды, извести и газообразователя. Компоненты схожие, но остановимся на отличиях от пенобетона.

Песок измельчается до мелкой фракции (2000 – 3000 см.кв/кг), это необходимо для формирования единой с цементом массы. Песок для пенобетона не измельчают.

Материал нарезается еще до застывания, для этого не используется опалубка. Газоблоки продавливаются через стальные струны.

Застывание происходит за 12 часов в автоклаве. Благодаря этому порообразование происходит более предсказуемо, и блоки получаются более однородными.

Образование ячеек происходит при взаимодействии газообразователя (алюминиевая пудра ПАП-1 и ПАП-2) с известью и водой. В результате этого выделяется водород, который и формирует поры внутри материала.

Газобетон в некоторых регионах называют газосиликатом, но на самом деле это разные материалы. Когда производство ячеистых бетонов только началось, практиковались разные составы: на основе цемента, на основе извести и смешанные. Изделия на основе извести назывались газосиликатными блоками, сейчас такая рецептура практически не применяется.

Рассмотрим достоинства и недостатки каждого из материалов

Как понятно из описания процедуры производства, газобетонный блок изготовить кустарными методами практически невозможно, чего нельзя сказать о пенобетоне. Конечно, такие изделия имеют непредсказуемые физико-технические параметры, поэтому сравнивать их не имеет смысла. Для сравнения мы возьмем усредненные параметры пенобетона, который производится с соблюдением требований нормативов.

Что прочнее?

Марка прочности ячеистых бетонов обозначается буквой B (прочность на сжатие) и выражается в МПа (Н/м.кв). От этого параметра зависит усилие, после которого блок разрушится и потеряет свою несущую способность. Характеристика прочности обычно влияет на плотность. Повышение прочности приводит к повышению плотности, что снижает тепловые характеристики материала, поэтому прочность должна быть рассчитана в соответствии с требованиями конкретной конструкции.

Прочность пенобетона обычно не превышает B1,5, газобетон может иметь марку B1,5 – B7,5. Что позволяет использовать газобетон для более нагруженных конструкций, пенобетон можно использовать для ненагруженных конструкций (перегородки, хозяйственные конструкции) или в качестве теплоизоляционной прослойки.

По ГОСТам ячеистые бетоны подразделяются на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

B0,5 – B1,5 – теплоизоляционные

B1 – B10 – конструкционно-теплоизоляционные

B7,5 – B12,5 – конструкционные

Это разделение достаточно условно, потому что выбор прочности должен быть продиктован расчетами для конкретного проекта. Раньше эта классификация была привязана к плотности материала, поэтому до сих пор ошибочно её продолжают приводить. В ГОСТе 2009 года для автоклавных газобетонов приводились только предельные значения по прочности, с 2020 года классификацию по прочности распространили на все ячеистые бетоны.

Что легче?

Газобетон имеет меньший вес за счет большего количества пустот и более однородной структуры (вес блока 300 мм – 18,5 кг). В пенобетоне (вес блока 300 мм от 35 кг) песок является заполнителем, который не участвует в синтезе, к тому же часто для кладки пенобетона нельзя использовать кладку с тонким швом. Увеличение шва способствует повышению веса всей конструкции.

Что теплее?

Низкая теплопроводность обусловлена количеством пор и их структурой. Плотный материал обладает более высокой теплопроводностью, соответственно постройки из него получаются менее «теплыми». Фактическая плотность пенобетона превышает марку D600, плотность газобетона D300 – D600. Это позволяет использовать последний для возведения однослойных стен с достаточно для средней полосы России тепловым сопротивлением.

Марка плотности блоков обозначается буквой D и цифровым значением (D200 – D700).

Порообразование в газобетоне происходит более равномерно, большинство пор получается закрытыми и маленькими. В пенобетоне больше открытых пор и они более крупные, а соответственно материал имеет более высокую теплопроводность.

Теплопроводность газобетона – 0,05 – 0,2 Вт/(м*С)

Теплопроводность пенобетона начинается от 0,18

Водопоглощение

Главная проблема газобетона заключается в изначально высокой влажности, после обработки в автоклаве она может достигать 50%. В процессе работы на строительной площадке и из раствора материал может дополнительно увлажняться. После возведения здания за 3 – 6 месяцев стены выходят на равновесную с окружающей средой влажностью (5%). До этого момент дом из газобетонных блоков не рекомендуется утеплять и отделывать.

Особенно важно выждать срок высушивания блоков при утеплении с помощью пенополистирола. В противном случае в стене может происходить влагонакопление с последующим разрушением стенового материала при пониженных температурах.

Когда влажность газоблоков выходит на 5 – 8%, то здание может эксплуатироваться в обычном режиме. Для влажных помещений (баня, отапливаемые помещения для домашних животных) на газобетонной стене надо сделать гидро- и пароизоляцию.

Пенобетон в этом отношении более практичен, так как он высыхает в процессе своего изготовления и увлажняется только осадками или раствором.

Что экологичнее?

Оба материала изготавливаются на основе минеральных компонентов (цемент, песок, известь). В изделиях не используются полимерные компоненты. Газобетон и пенобетон не вызывают аллергических реакций и не являются благоприятной средой для распространения плесени. Показатели радиоактивности у ячеистых бетонов тоже ниже, чем у других строительных материалов.

Какие размеры?

Удобство в строительстве

В России, как известно, две беды – дураки и дороги. К этому лаконичному списку можно было бы смело добавить и третью беду, которая легко заткнет за пояс предыдущие две. Речь о российском жилье, о домах, в которых живут обычные россияне. Возьмите любой город России, мегаполис или же провицниальный городишко, везде мы наблюдаем одну и ту же тоскливую картину – нескончаемые кварталы из уродливых панелек, черных деревянных бараков, нелепых газобетонных коробок, лишенных какого-либо архитектурного стиля и элементарной красоты.

Вековая бедность, постоянное желание сэкономить привели к тому, что русский человек выбирает не то, что лучше, а то, что дешевле, особенно, если дело касается крупных трат. Даже при выборе городской недвижимости или строительстве загородного дома главным и единственным критерием выбора становится, скажем, не экологичность или теплосбережение дома, а цена - низкая, конечно же. О том, то, что скупой платит дважды, обычный россиянин думает в последнюю очередь, или не думает вообще, а когда дело касается строительства собственного дома, то данная поговорка обретает буквальный смысл. Самый яркий пример в данном случае – это строительство частных домов.

Лишь единицы из них строятся из традиционных, добротных материалов, зато массово в ходу газобетон, как самый дешевый и доступный строительный материал. Между тем газобетон – материал, который ни в каком виде не пригоден для строительства жилых помещений.

Недостатков у него гораздо больше, чем преимуществ: это неэффективность при энергосбережении, и непрочность блоков, быстрое образование трещин и микротрещин, что никак не способствует долговечности жилья, это и высокая влагопроницаемость, которая при неправильной финишной отделке благотворно влияет на развития грибка и плесени, и многое другое. И, тем не менее, несмотря на все эти минусы, газобетон в нашей стране приобрел широчайшее распространение, хотя в остальном цивилизованном мире газобетонные блоки применяются для сооружения коровников, технический зданий или прочих хозяйственных построек.

А есть ли достойная альтернатива дешевому газобетону? Безусловно, если подойти к вопросу не просто с точки зрения цены, а с позиции таких более значимых ценностей как здоровье, безопасность, надежность и комфорт. А если все грамотно рассчитать, то получится, что традиционные материалы на самом деле экономят гораздо больше времени и денег, чем недорогой газоблок. Но даже против традиционных дерева, кирпича или монолита, есть еще лучшее и более современное решение – керамические блоки, которым, кстати, на том же Западе отдают предпочтение при строительстве частных домов. Этот сравнительный новый на нашем рынке материал не только сочетает в себе достоинства всех привычных материалов вместе взятых, но и является оптимальным выбором с точки зрения цены-качества-надежности. В России считают, что дом из керамики – роскошь, которая не всякому по карману. Однако, как показывает практика, общие затраты на строительство дома, например, из керамических блоков Porotherm или Браер, примерно такие же, как при строительстве из кирпича или газобетона с утеплителем.

При использовании керамических блоков экономия начинается еще на стадии строительства, а дальше, при эксплуатации здания, этот материал позаботится о вашем бюджете и не пробьет брешь в кармане.

Возьмем, для примера, процесс кладки. Один кермический блок заменяет до 14 кирпичей в кладке, а в отличие от газоблока кладка из керамики не требует армирования и сооружения монолитных железобетонных поясов, что занимает почти месяц работы. Пазогребневое соединение вертикальных швов обходится без заполнения кладочным раствором, что тоже экономит время и деньги. Дом из керамики не нужно просушивать, так как керамоблок не содержит остаточной влаги в отличие от газоблоков или дерева. Это значит, что сразу после возведения можно переходить к наружным и внутренним отделочным работам и закончить стройку за 1 сезон. Экономия средств происходит и при эксплуатации жилья. Керамические блоки имеют незуарядные теплотехнические характеристики в сравнении с традиционными материалами. Например, чтобы достичь сопоставимых с блоком (толщина стены 38 см) теплоизоляционных свойств, толщина стены из обычного кирпича должна составить 235 см, а из газобетона плотностью D500 - около 48 см. Всё дело – в пористой структуре керамического материала, особенном расположении и форме пустот внутри изделия. Эти пустоты заполняются воздухом, а воздух, как известно, оптимальный теплоизолятор. В итоге дома, построенные из блоков, дешевле отапливать в холодное время года, так как они умеют сохранять тепло зимой и прохладу летом, и поддерживают правильный баланс влажности. А если сделать облицовку керамическим кирпичом, то можно обойтись и утеплителя стен. Кроме того, керамоблоки экологичны, так как изготавливаются из натуральной глины с добавлением опилок, и обладают высокой степенью звукопоглощения, благодаря чему нет необходимости тратиться на дополнительную звукоизоляцию.

Экономия на стадии строительства и дальнейшей эксплуатации говорит об одном: дом из керамических блоков – самый выгодный из всех вариантов. Это надежная инвестиция для отдельно взятой семьи и ее будущих поколений, так как дома из керамических материалов лучше продаются и практически не дешевеют. Несмотря на очень высокий срок службы (до 150 лет), механические свойства керамоблоков не подвержены критическим изменениям. Керамика химически инертна и не вступает в реакцию с химическими элементами из окружающей среды. Например, дому из оцилиндрованного кругляка, самому экологичному и одному из самых долговечных, рано или поздно грозит гниение из-за нарушения вентиляции или излишней влаги. Срок жизни бруса вообще лет 50, тогда как у керамоблока пять десятилетий это минимальный срок службы. Устойчивость материала к износу указывает также и на то, что вложения в капитальный ремонт будут сведены к минимуму. Такому дому не страшны ни холод, ни экстремальная жара и влага, он прослужит не одному поколению в виду особой прочности и морозостойкости материала. Разве не о таком этом доме мечтает каждый житель России? Собственный дом – это не просто крыша над головой, это место, где должно быть уютно, тепло и спокойно. Добротный дом хочется оставить детям и внукам, на века, так сказать, но это станет возможным, если материал для строительства выбирать прагматично и с умом.

Мы хоть и живем в самой богатой природными ресурсами стране, но эти источники не вечны, запасы древесины постепенно истощаются, цены на энергоносители растут, да и экология ухудшается с каждым годом. В таких условиях дома из керамики – самый умный выбор. Строя дом из керамических материалов мы не только заботимся о своем благополучии, но и о стране в целом, создавая благоприятную среду проживания для многих поколений русских людей.

Перед застройщиками, решившими построить основательный прочный дом, часто встаёт дилемма: какому материалу отдать предпочтение? Лёгкому газобетону или традиционному кирпичу?

Если Вы действительно хотите разобраться во всех «за» и «против» - давайте это сделаем вместе.

Одним из основных показателей надёжности, является конструкционная прочность стенового материала. Для кладки из кирпича она колеблется от 50 до 150 кг\см2. Прочность газобетонной кладки 5-20 кг\см2, то есть в 10 раз ниже кирпичной. Исходя из этого, применение газобетона имеет ряд существенных ограничений. Так, в соответствии с нормами, использование газобетона в качестве несущих конструкций запрещено, а высота стен ограничена 14-ю метрами, поэтому он получил широкое распространение в коттеджном строительстве.

Ещё одно ограничение связано с выбором фундамента: газобетонные стены можно возводить только на ленточном или плитном фундаменте, ведь даже небольшие деформации приведут к разрушению материала. Но! Если Ваш участок расположен на подвижном водонасыщенном грунте – лучше отказаться от этой затеи и сделать выбор в пользу керамического кирпича.

Конечно, дом из кирпича потребует основательного фундамента, потому как его плотность составляет 1000-2000 кг\м3. Объёмный вес теплоизоляционного газобетона, применяемого для внутренних перегородок, значительно ниже (200-500 кг\м3). А плотность конструкционно-теплоизоляционного газобетона, используемого для наружных стен (500-900 кг\м3), приближается к плотности щелевого (пустотелого) кирпича (1000 кг\м3).

Теперь о теплопроводности, от которой зависит толщина возводимых наружных стен. Теплопроводность газобетона составляет 0,15-0,3 Вт\мГрад. Кирпич обладает более высокой теплопроводностью (0,3-0,8 Вт\мГрад), следовательно, кирпичная стена должна быть толще газобетонной. Качественная теплоизоляция дома обеспечивается при толщине газобетонной кладки 375-400мм и кирпичной – 500мм. Значит, кирпича потребуется больше, нежели газобетона. Однако для достижения вышеуказанной теплопроводности, газобетонные блоки нужно скреплять специальным клеем (тонкошовная кладка). Но большинство строителей, в целях экономии, используют цементно-песчаный раствор, а толстые швы становятся мостиками холода. Соответственно, снижаются теплоизоляционные и звукоизоляционные свойства газобетона.

Вторым критерием долговечности материала является его морозостойкость. Кирпич (~50 циклов) обладает значительно более высокой морозостойкостью по сравнению с газобетоном (25-35 циклов). В таком же соотношении находится и долговечность дома. Если хотите, чтобы дом послужил не только Вам, но и следующим поколениям – выбирайте кирпич!

Не в пользу газобетона и такой показатель, как влажностная усадка. Дом из газобетонных блоков через год-два после окончания строительства, уменьшится в размерах на 0,3 мм\м. А это влечёт за собой возможное образование трещин, на отдельных блоках и на стенах. В местах соприкосновения материала с сухим теплом (вблизи дымоходов) величина усадки будет ещё значительней. Стены, сложенные из керамического кирпича никакой усадки не дадут, и это является ещё одним плюсом в его пользу.

На долговечности дома отражается и способность стеновых материалов к поглощению влаги: чем она меньше, тем дольше будет срок его эксплуатации. Кирпич имеет водопоглощение 6-16%, а у газобетона этот показатель может достигать 100%. Вследствие сильной гигроскопичности на газобетоне могут образовываться плесень и грибок. Учитывая эти нюансы, опытные строители ведут работы по возведению стен из газобетона в сухую солнечную погоду. Затем фасад грунтуют, покрывают стекловолоконной сеткой, тщательно штукатурят и красят паропроницаемой краской. С кирпичной стеной таких хлопот нет, всё гораздо проще.

В отношении пожаробезопасности и экологичности – оба материала удовлетворяют современным потребностям. Если говорить о скорости строительства, то стены из газобетонных блоков возводятся быстрее, благодаря их большому размеру. То есть, налицо экономия времени кладки. Однако кирпичи бывают разных форматов, в том числе и крупного. Так, например, в последнее время получили распространение крупноформатные керамические камни, являющиеся разновидностью пустотелого кирпича. Скорость кладочных работ из керамических поризованных блоков практически такая же, как и из газобетона.

Сравнивая технологичность двух материалов, надо отметить, что сверлить и пилить газобетон, безусловно, легче. Однако его чувствительность к механическим воздействиям требует особого подхода при монтаже окон и дверей, подвешивании мебели и т.д. Кирпич, в этом плане, более надёжный материал. Кроме того, вариантов для отделки фасада у кирпичного дома значительно больше!

Производство газобетонных блоков – это безотходное производство, поскольку все остатки материала и отходы, появляющиеся от резки элементов, собираются и вновь используются.

Кроме того, сам материал сделан из ингредиентов, которые не наносят вреда ни человеку, ни окружающей среде.

Какие же это компоненты и какая у них рецептура? Об этом в статье.

Из каких компонентов состоит газобетонный блок?

Качество газобетона зависит от качества компонентов и оборудования, на котором блоки выпускаются. Все ингредиенты постепенно перемешиваются, вспениваются, а затем они застывают, создавая пористую структуру.

Составляющие газобетона описаны ниже.

Цемент

- ЦЕМ I 32,5 или старая маркировка ПЦ400 Д0 (без добавок);

- ЦЕМ I 42,5 или ПЦ 500 Д0;

- ЦЕМ II 32,5 или ПЦ 400 Д20 (20% добавок в общей массе чистого цемента);

- ЦЕМ II 42,5 или ПЦ 500 Д20.

Сульфатостойкий цемент нельзя добавлять в газобетонные блоки.

От марки и качества вяжущего вещества зависит многое. Например, для создания конструкционных блоков нужно брать цемент марки М500, для производства конструкционно-теплоизоляционных – подойдёт М400, а для выпуска теплоизоляционных изделий – допускается самый дешёвый цемент М300. Добавки (маркировка в виде буквы «Д» и цифры) улучшают свойства газобетона.

Важно: перед тем, как использовать цемент, необходимо проверить его срок годности. Залежавшийся или просроченный вяжущий компонент испортит качество готовых изделий. Каждый месяц хранения цемента отнимает у него 10% от заявленной прочности.

Песок

Согласно ГОСТу 8736-2014 можно использовать речной, карьерный или кварцевый песок мелкой либо очень мелкой фракции.

Размер одной фракции – от 0,1 до 0,5 мм. Чем меньше песчинки, тем прочнее будет газобетон.

Наличие глины, ила либо других примесей в песке не должно быть свыше 2% от общей массы. Если в песке есть камни, грязь и другие крупные компоненты, то его нужно несколько раз тщательно просеять.

Известь

Используется измельчённая гашёная известь – гидроксид кальция Са(ОН)2. Параметры для этого ингредиента следующие (согласно СН 277-80):

- температура гашения должна быть минимум 60°С;

- время гашения – от 4 до 15 минут;

- наличие активных CaO и MgO – от 70%;

- пережог – максимум 2%;

- проходимость через сито фракций размером 0,08 мм должна быть минимум 85%.

Согласно ГОСТ 23732-2011 можно использовать обычную питьевую воду, которую на оборудовании можно было бы подогреть до 50-60°С в летнее время и до 60-80°С – в зимнее время.

Воды в смеси не должно быть больше 45-75% от общей массы смеси и этот показатель зависит от марки цемента и его производителя, температуры в помещении и температуры самих добавляемых компонентов.

Газообразователь

В качестве газообразующего компонента используется алюминиевая пудра. Именно она, вступая в реакцию с водой, вызывает образование водорода, который и создаёт пористую структуру блоков.

Некоторые считают, что алюминиевая пудра вредна для здоровья, однако, после окончания реакции, наличие свободного алюминия настолько мало, что по экологичности газоблок можно сравнить с деревом. И это доказано массой экспериментов.

Метод вспенивания газобетона при помощи алюминиевого порошка был открыт ещё в конце XIX века и сегодня до сих пор активно используется.

Совет: лучше не применять пылевидный алюминий, поскольку во время замеса раствора он выделяет сильно много пыли. Вместо него рекомендуется брать алюминиевую пасту или пудру.

ГОСТ 5494-95 и СТО 88935974-001-009 устанавливают разрешённые марки алюминиевой пудры и пасты. В первом случае, это ПАП-1, а также ПАП-2. Во втором варианте, это 5-7370/75V, а также 5-7370/75VS.

Другие компоненты, из которых сделан материал

Иногда в состав газобетонной смеси входят гипс, промышленные отходы (зола, шлак), каустическая сода (гидроксид натрия), сернокислый натрий (сульфат натрия). Последний компонент может быть природным и техническим, однако, если добавляется технический сульфат, то его нужно на 30-40% больше, чем природного.

Пропорции

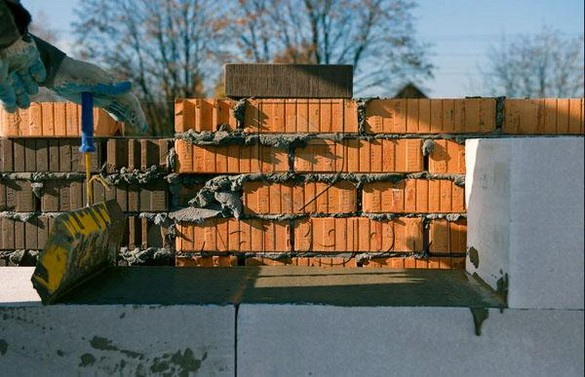

На иллюстрации показан процесс создания газобетонных блоков методом автоклава. Это значит, что элементы попадают в специальную печь, где обрабатываются высоким давлением (12 бар) и большой температурой (180-190°С) на протяжении 12 часов, что придаёт смеси прочность и низкую усадку.

Если блоки затвердевают без автоклава, то застывание происходит естественным путём, но эксплуатационные показатели при этом падают в несколько раз. Зато этот метод доступен для домашнего использования и позволяет сэкономить около 30% бюджета.

На 1 м3 газобетона плотностью D500, изготовленного автоклавным методом, нужно:

- Цемента – 286 кг.

- Песка – 234 кг.

- Воды – 208 л.

- Алюминиевой пудры – 544 г.

- Сульфата натрия – 4,6 кг.

- Каустической соды – 3 кг.

На 1 м 3 газобетона, выпущенного неавтоклавным методом, требуется:

- цемента – от 51 до 71 % от общей массы;

- песка – от 0,6 до 3,5 %;

- алюминиевой пудры – от 0,01 до 0,15 %;

- извести – от 0,04 до 0,7 %;

- гипса – от 0,1 до 0,4 %;

- хлористого кальция – от 0,5 до 3 %;

- воды – оставшиеся проценты.

Важность правильного подбора ингредиентов

Если переборщить с какими-то компонентами, то смесь не получится настолько прочной, шумоизоляционной и с хорошими показателями теплоизоляции и экологичности.

А если не добавить какой-то компонент, например, газообразователь, то газоблок не приобретёт свою пористую структуру и не будет иметь теплоизоляционные свойства.

Введение в смесь порообразователя должно быть строго под контролем.

Иначе, если уменьшить дозировку всего на 0,06%, то блоки не достигнут требуемой плотности и прочности, а если добавить на 0,1% больше, то во время реакции произойдёт избыток выделяющегося водорода, в результате чего поры станут огромные, а сам блок сразу после затвердевания даст большую усадку.

Заключение

При соблюдении пропорций можно получить на выходе изделие, которое прослужит не один десяток лет, а если класть компоненты на глаз, то пройдёт немного времени и здание, возведённое из таких блоков, начнёт трескаться, а затем развалится. Поэтому правильные компоненты и их пропорции – залог качества газоблока.

Материалы для строительства стен за последние десятки лет совершенствовались по разным параметрам: по качеству, способам изготовления, цене. На смену шлакоблочным конструкциям пришли пенобетонные, затем появился газобетон. Сегодня можно встретить новый продукт — «полиблок» или по-другому «теплоблок». Каковы преимущества и недостатки полиблока, может ли этот материал конкурировать с предыдущими?

Использующаяся в названии приставка поли- означает «множество, большое количество» и говорит сама за себя. Другое название — «теплоблок» — этот материал получил за утеплитель в своем составе и способность сохранять тепло в помещениях. Полиблок или теплоблок – современный строительный материал, в состав которого входят три слоя: рядовой блок, утеплитель и облицовочная часть. Эти качества делают строительный материал практичным.

В основном применяется блок для строительства несущих стен жилых домов, коттеджей, имеющих этажность не выше трех. В высотных конструкциях нежилого типа им заполняют проемы.

Структура и состав полиблока

Материал состоит из трех частей:

- Облицовочный, внешний слой. Имеет выраженную фактуру различной окраски, имитирующую кирпичную кладку или природный камень.

- Утепляющий слой, пенополистирол. Дополнительно пропитывается специальным противопожарным раствором.

- Основной, несущий слой, керамзитобетон. Это искусственный камень, обладающий высокой прочностью. Некоторые производители заменяют его качественным бетоном.

Все части скрепляются между собой базальтопластиковыми штырями, очень долговечными. Чаще всего основные части имеют толщину по 16 см, облицовка составляет 8 см. Размер целого блока — 40 см в ширину и длину и 19 см в высоту.

Классический вариант строительства предполагает несколько этапов: возведение конструкций из пено-, газоблоков, утепление с помощью пеноплекса, аквапанелей и т. п., облицовка с целью эстетичности внешнего вида. Использование полиблоков имеет несколько иную технологию, связанную с его основной структурой. При этом имеются как преимущества, так и недостатки.

Преимущества

- Ускорение процесса кладки, экономия времени на утеплении и отделке возведенных стен.

- Экономия средств. Сравнительный анализ использования полиблоков и пеноблоков показывает, что полиблок существенно выигрывает. При более высокой стоимости самого полиблока в сравнении с аналогами снижаются дополнительные расходы на утепление и отделку. А если включить в расчеты затраты на доставку, оплату работы, то экономия будет еще выше.

- Конструкция более прочная в сравнении с поэтапным укладыванием отдельных слоев.

- За счет небольшой толщины стен увеличивается внутренняя площадь строения.

- Хорошая тепло- и шумоизоляция.

- При весе одного блока в 20-25 кг в целом конструкция получается более легкой, чем из аналогичных стеновых материалов. Поэтому нагрузка на фундамент снижается. В связи с этим можно сэкономить на прочности основания для дома.

На первый взгляд может показаться, что укладка полиблоков достаточно проста. Но на самом деле в работе с этим материалом есть свои сложности и недостатки.

Недостатки

- Вес блока достигает 22-25 кг, поэтому могут возникнуть физические сложности при его установке.

- Необходимо при укладке совмещать швы слоев так, чтобы не было зазоров. При малейшей ошибке герметичность будет нарушена. Соединяются детали конструкции с использованием монтажной пены, специального клеящего раствора.

- Прочность блока и особенность конструкции не позволяют разрезать его, чтобы добиться при необходимости оптимального размера. Поэтому в дополнение к основным формам выпускаются другие, различные по назначению, например, для дверных или оконных проемов, углов, блок половинчатый, эркерный и т. п.

- Паронепроницаемость. При нарушении технологии производства блоков или их укладки в помещении может образовываться конденсат. Требуется дополнительная вентиляция.

- Ограниченность применения. В основном для жилых домов частного назначения с конструкцией не выше 3-х этажей. Нет смысла строить из него ограждения или другие вспомогательные сооружения.

- Некачественный материал, купленный у недобросовестного производителя, может существенно повлиять на всю конструкцию в целом. Риск при этом намного выше, чем при использовании пенобетона или газобетона.

В настоящее время пенобетон и газобетон по популярности занимают ведущее место в строительстве частного жилья. Но полиблоки уже полюбились многим, постепенно завоевывая место на рынке строительных материалов. Оценив достоинства и недостатки полиблока, ознакомившись с его характеристиками, важно сделать правильный выбор.

Читайте также: