Цемент композиционный химический состав

Обновлено: 12.05.2024

гидравлическое минеральное вяжущее вещество, приобретающее при затворении водой высокую прочность.

* Гидравлическое – так как набор прочности и затворение происходит в присутствии воды.

* Минеральное – так как исходные материалы, используемые для его получения, – минеральной природы ( горные породы и продукты их выветривания).

Портландцемент используется для изготовления бетонов.

Портландцемент получают путем тонкого измельчения портландцементного клинкера и небольшого количества гипса. Собственно, сам портландцементный клинкер получают путем высокотемпературного отжига ( до 1450 о С) специально подготовленной сырьевой смеси из известняка и глины. Для получения портландцемента со специальными свойствами и снижения его себестоимости, при размоле портландцементного клинкера допускается введение различных минеральных и органических добавок ( шлакопортландцемент – ШПЦ, портландцемент с минеральными добавками, цемент НЦ). Кроме этого специальные виды цемента могут быть получены путем регулирования минерального состава и структуры самого цементного клинкера ( белый портландцемент, сульфатостойкий портландцемент и пр.), а также путем регулирования тонкости помола и зернового состава цемента ( быстротвердеющий портландцемент).

Основные технические характеристики портландцемента

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит. Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

- Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

Основные характеристики цемента

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней. Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи. Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

- устойчивость к коррозии. На показатель влияет минеральный состав и плотность цемента. По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Состав производства и применение

Рассмотрим подробнее состав различных марок цемента, которые на сегодняшний день пользуются большой популярностью и их применение.

Как использовать готовый кладочный раствор марки М 100 можно узнать здесь из статьи.

Показатели прочности у этого материала составляют 400кг/см3. Такая марка цемента относится к самым популярным, ее применяют для проведения самых различных строительных работ. В ее составе могут быть различные модифицирующие добавки, процентное содержание которых может достигать 10 и 20%.

У этого цемента показатели прочности составляют 500 кг/см3. Для такого изделия характерна высокая скорость застывания и высокие прочностные показатели. Используют материал при возведении монолитных зданий, высоток, несущих конструкции, плит перекрытий. В его составе также могут присутствовать добавки – 10 и 20%.

Как использовать глиноземистый цемент по ГОСТ у 969 91 можно узнать из данной статьи.

По ГОСТу

О том какой удельный вес цемента марки М 500 описано в данной статье.

4.1 Классификация цементов — по ГОСТ 30515 и настоящему стандарту.

4.2 По вещественному составу, приведенному в таблице 1, цементы подразделяют на пять типов:

— ЦЕМ I — портландцемент;

— ЦЕМ II — портландцемент с минеральными добавками;

— ЦЕМ III — шлакопортландцемент;

— ЦЕМ IV — пуццолановый цемент;

— ЦЕМ V — композиционный цемент.

Примечание — Цемент типа ЦЕМ I не содержит минеральных добавок в качестве основного компонента.

4.3 По содержанию портландцементного клинкера и добавок цементы типов ЦЕМ II-ЦЕМ V подразделяют на подтипы А и В.

4.4 По прочности на сжатие в возрасте 28 сут цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5.

4.5 По прочности на сжатие в возрасте 2 (7) сут (скорости твердения) каждый класс цементов, кроме класса 22,5, подразделяют на два подкласса: Н (нормальнотвердеющий) и Б (быстротвердеющий) в соответствии с таблицей 2.

Минеральные компоненты для производства цемента

Минеральные компоненты для производства цемента можно классифицировать следующим образом:

- Инертные добавки-наполнители – не участвуют в процессе гидратации, вводятся для улучшения гранулометрического состава цемента, уплотнения его структуры (известняк)

- Активные минеральные добавки – не обладают гидравлическими свойствами, но имеют пуццоланическую активность, т.е. взаимодействуют с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня (трепел, опока, микрокремнезем, кислая зола-уноса)

- Добавки со скрытыми гидравлическими свойствами – потенциально обладают вяжущими свойствами, но необходим активатор (щелочной или сульфатный), инициирующий процесс гидратации (доменный гранулированный шлак, основная зола-уноса)

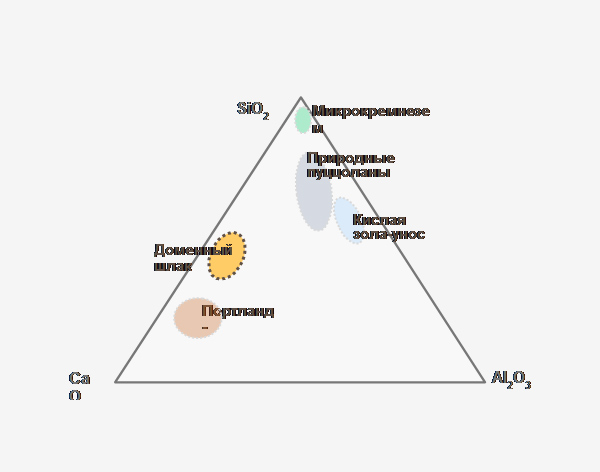

Химический состав минеральных компонентов определяет их свойства. Чем больше оксида кальция и меньше оксида кремния содержит минеральный компонент, тем выше его гидравлическая активность. И наоборот, чем меньше оксида кальция и больше оксида кремния содержит минеральный компонент, тем выше его пуццоланическая активность. Ниже представлена диаграмма, в основании которой находятся три основных оксида (кальция, кремния и алюминия), которые определяют свойства активного минерального компонента.

Кислая зола-уноса

Доменный гранулированный шлак

Доменный гранулированный шлак является наиболее широко распространенным материалом в мировой практике для производства цемента, поскольку обладает уникальным сочетанием ряда свойств:

- Скрытая гидравлическая активность

- Пуццоланическая активность

- Стабильность химического состава

- Пониженное тепловыделение при гидратации

- Положительно влияет на прочность цемента в поздний период

Активность шлаков определяется их химическим составом, содержанием стекловидной фазы и тонкостью помола. Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа). Чем выше основность шлаков, тем выше их гидравлическая активность. Но наибольшее влияние на гидравлическую активность шлаков оказывает оксид титана, содержание которого должно быть минимальным. В таблице ниже представлены характеристики шлаков, основных российских производителей.

Химический состав шлаков определяет их гидравлическую активность, которая представлена в таблице ниже (испытания проводились по ГОСТ 30744 при водоцементном отношении равном 0.5).

Для выпуска цемента оптимальными по химическому составу являются шлаки производства Тулачермет и Уральская Сталь, поскольку они имеют высокое содержание оксида кальция при минимальном количестве оксида титана и, как следствие, высокую активность и лучшую размалываемость. Наименее пригодны для производства цемента шлаки Мечел и Северсталь, которые имеют высокое содержание оксида титана и низкую активность. Кроме того, шлак Мечел имеет низкое содержание аморфной фазы по причине отсутствия придоменной грануляции.

Известняк

Известняк является инертным минеральным компонентом, который также широко используется для производства цемента в мировой практике. Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении его структуры, снижении пустотности. Качество известняка оказывает большое влияние на качество цемента и может меняться в зависимости от сырьевой базы разных производителей. Чем выше содержание оксида кальция в известняке и меньше оксида магния и кремния, тем выше качество известняка. В таблице ниже представлены характеристики известняков заводов Ферзиково и Щурово, которые демонстрируют высокое качество известняка завода Ферзиково.

Композитный цемент впервые был предложен в 1950-х гг. для фиксации непрямых реставраций, коронок и мостовидных протезов. Однако в то время материалы демонстрировали высокую степень полимеризационной усадки и чрезмерную микротекучесть из-за низкого содержания наполнителя. Кроме того, композитные цементы могли значительно изменить оттенок в связи с высоким содержанием остаточных аминов, ответственных за реакцию полимеризации. Эта проблема была решена по мере развития восстановительных материалов и композитных цементов. В настоящее время композитный цемент имеет те же состав, композитные смолы, но содержит меньшее количество неорганического наполнителя, что обеспечивает низкую вязкость и текучесть, которые необходимы для цемента. Органическая матрица композитных цементов обычно состоит из BIS-GMA (бифенол А-глицидилметакрила), UDMA (карбамат диметакрилат) или TEG-DMA (триэтилен-гликоль-диметакрилат), которые являются мономерами, а неорганическая фаза состоит из стекловидных наполнителей, обычно стекла или двуокиси кремния. Количество наполнителя варьирует от 57 до 82% в зависимости от вида имеющихся в продаже цементов. Так же как композиты, композитные цементы могут быть гибридными и микрогибридными, содержащими частицы размером 0,4-2,4 нм, или ми-кронаполненными (размер частиц в среднем составляет 0,04 нм). Чаще всего мы имеем дело с гибридными композитными цементами. Некоторые цементы содержат мономер, в частности 4-МЕТА (4-метакрилоксиэтил тримеллитовый ангидрид), НЕМА (метакрилат оксиэтила), 10-MDP (10-метакрилоксидецил кислый фосфат) и РММА (полиметилметакрилат), которые отвечают за химическое сцепление между тканями зуба и металлическими сплавами.

Комбинированное использование композитных цементов и адгезивных систем позволило адгезивной фиксации войти во все типы непрямых методов восстановления. Композитные цементы могут быть использованы для фиксации керамических виниров, инлей, онлей, штифтов и коронок из различных материалов, поскольку вдобавок к соединению с тканями зуба композитные цементы также соединяются с керамикой, пластмассой и металлическими сплавами.

Большое количество композитных цементов и адгезивных систем было представлено на рынке в последние годы. Теперь доступны разные продукты, которые имеют как достоинства, так и недостатки. Поскольку ни один композитный цемент не может быть идеальным для всех ситуаций, выбор цемента должен базироваться на клинических условиях и свойствах материала.

Композитные цементы применяются вместе с адгезивными системами и могут связываться со структурами зуба и различными видами восстановительных стоматологических материалов. Композитные цементы обладают более высокой силой сцепления по сравнению с традиционными стоматологическими цементами, такими как цинк-фосфатные, поликарбоксилатные и стеклоиономерные, поэтому они увеличивают прочность на излом соединения «зуб-реставрация», укрепляя сохранившиеся ткани зуба и способствуя перераспределению нагрузки по границе зуба и реставрации.

Практически все композитные цементы демонстрируют усадку во время реакции полимеризации. Подобно композитам химического отверждения, цементы двойного отверждения обладают меньшей степенью усадки, чем световые. Усадка при полимеризации может привести к формированию щелей по границе реставрации, которые предрасполагают к микроподтеканию, повышению чувствительности зубов, окрашиванию линии соединения, вторичному кариесу и, как следствие, к провалу лечения. Корректное изготовление и припасовка протезов позволяют создать тончайший слой цемента между зубом и реставрацией, а правильное и аккуратное использование адгезивной системы позволяет снизить эффект полимеризационной усадки.

Композитные цементы должны обладать большей оптической плотностью, чем ткани зуба, чтобы была возможность оценить линию цементировки, возможный вторичный кариес или наличие излишков на контактных поверхностях. Невзирая на различия между марками, большинство современных композитных цементов обладают удовлетворительной рентгеноконтрастностью и, по меньшей мере, «видимы» на рентгенограмме.

Линия цементировки обычно соприкасается с окружающей средой полости рта - как на окклюзионной, так и на апроксимальных поверхностях, подвергаясь истиранию, что может привести к нарушению краевого прилегания, предрасполагая к окрашиванию границы реставрации и скоплению налета в этой области. Чем больше область обнаженного цемента, тем выше риск развития такой ситуации. Таким образом, устойчивость к истиранию может находиться под влиянием нескольких факторов, включая размер частиц, толщину слоя цемента, а также степень трансформации и обработки цемента. Необходимо корректное обращение с цементом, чтобы избежать возникновения пузырьков и пористости. Микронаполненные цементы имеют меньший размер частиц, обеспечивая в итоге более тонкий слой цемента и легкость полирования. Следовательно, они более устойчивы к истиранию по сравнению с другими типами цементов.

В связи с постоянным контактом с ротовой жидкостью и изменчивостью pH данной среды композитные цементы должны обладать низкой степенью растворимости. В сравнении с другими цементами композитные цементы могут быть охарактеризованы как нерастворимые в полости рта, что способствует их широкому практическому применению.

Композитные цементы подвержены водопоглощению. В связи с их неполной трансформацией цементы с низким содержанием наполнителя, так же как и неправильно активированные светоотверждаемые (недополимеризован-ные), могут поглощать большее количество воды, что может негативно влиять на их механические свойства. Однако расширение в результате абсорбции может быть полезным и служить компенсацией полимеризационной усадки.

Цемент не должен вредно воздействовать на пульпу. Современные материалы имеют хорошую биосовместимость. Тем не менее некоторые нежелательные эффекты от композитных цементов могут быть связаны со степенью трансформации (неполной полимеризацией), усадкой и последующим микроподтеканием, которое может стать причиной повышенной чувствительности.

Повышение чувствительности чаще всего обусловлено техническими ошибками, а не свойствами материала. Внимательное использование адгезивных систем, так же как и корректная обработка, и полимеризация светом композитных материалов, могут снизить возможность возникновения этих нежелательных эффектов.

Некоторые композитные цементы содержат фториды и, таким образом, обладают противокариозным эффектом. В то же время нет никаких очевидных доказательств, что фториды выделяются в значительном количестве; клиническая эффективность такого незначительного выделения сомнительна и должна быть изучена.

Микроподтекание в области края реставрации может стать причиной негативной реакции пульпы и возникновения повышенной чувствительности, что может сокращать срок службы реставрации. Резистентность композитных цементов к микроподтеканию напрямую связана с правильностью выбора материала. Композитные цементы, применяемые в сочетании с адгезивными системами, демонстрируют более высокую герметичность, чем традиционные стоматологические цементы.

Толщина слоя цемента зависит от корректности замешивания, вязкости цемента, размера наполнителя и давления, прикладываемого в моментфиксации. Согласно выводам Американской стоматологической ассоциации (American Dental Association), идеальная толщина слоя для получения отличного краевого прилегания протеза не должна превышать 25 нм для традиционных цементов.

Предшествующее поколение композитных цементов демонстрировало разные значения толщины слоев. Большинство современных цементов имеют удовлетворительную текучесть, позволяя получать слои, толщина которых достаточно мала для хорошего краевого прилегания реставрации к структурам зуба. Толстый слой цемента может стать причиной неправильного позиционирования реставрации. Это предрасполагает к быстрому изнашиванию обнаженного цемента и окрашиванию линии соединения вдобавок к нарушению равномерности распределения напряжения в реставрации, делая ее чувствительной к переломам и уменьшая срок службы.

Полностью контролировать рабочее время стоматолог может только при работе с композитными цементами светового отверждения. При применении композитных цементов химического отверждения рабочее время составляет 2-4 мин, а окончательная полимеризация наступает через 4-8 мин. Для композитных цементов двойного отверждения рабочее время до активации реакции полимеризации светом составляет 4-7 мин для большинства материалов.

Доступны композитные цементы разных консистенций. Большинство систем представляют, по меньшей мере, два вида консистенций - низкой вязкости (более текучие) и высокой (более жесткие). Некоторые системы содержат пасты, изменяющие вязкость (способны изменить консистенцию цемента). Пасты высокой вязкости предпочтительны для фиксации керамических виниров и позволяют легко удалить излишки цемента. Напротив, пасты низкой вязкости показаны для фиксации инлей, онлей и коронок, потому что они позволяют лучше адаптировать и расположить структуру.

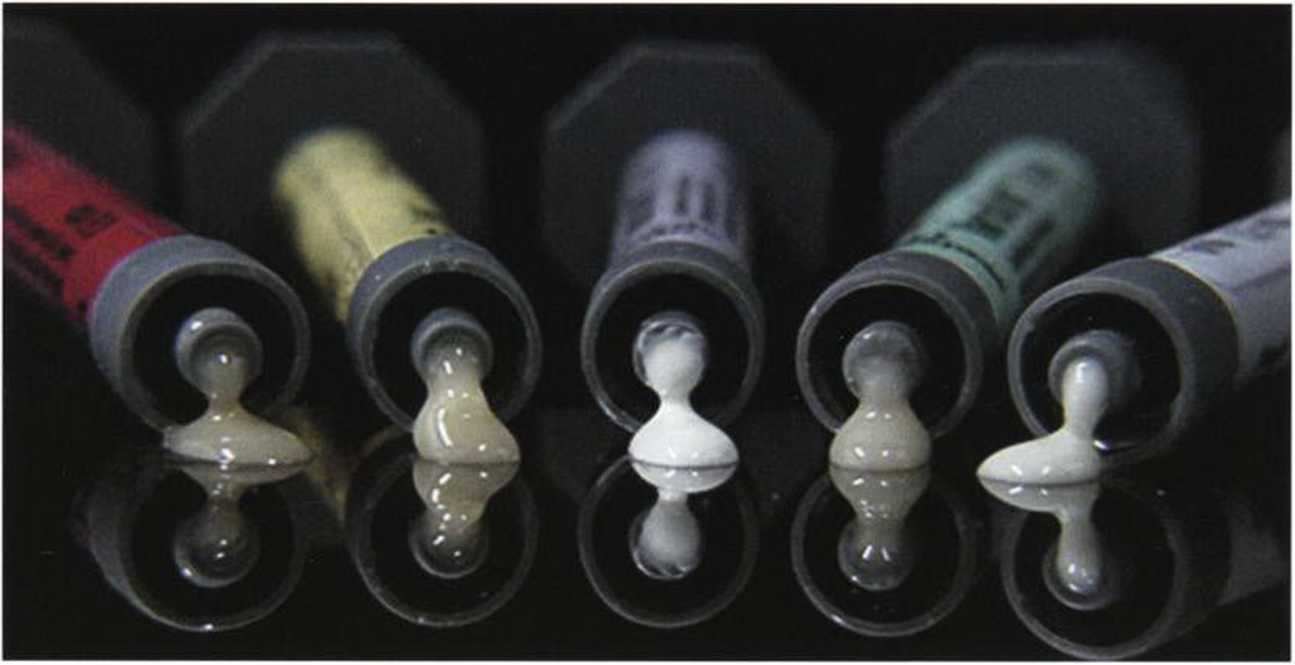

Композитные цементы бывают разных оттенков и с разной степенью прозрачности (рис. 7.7). Химически отверждаемые цементы, которые обычно применяется для фиксации металлических или толстых структур, имеют универсальный цвет или два цвета (один светлый, другой опак), тогда как большинство светоотверждаемых цементов или цементов двойного отверждения имеют несколько вариантов цвета (до 10 для одной системы). Иногда системы содержат модификаторы оттенков (для того чтобы пользователь мог сам подобрать нужный). Это свойство важно при проведении реставраций, таких как виниры и коронки в области передних зубов, поскольку оттенок цемента может влиять на результат. При реставрации боковых зубов оттенки композитных цементов не так важны из-за их расположения.

Цементы светового отверждения имеют большую цветовую стабильность по сравнению с цементами химического или двойного отверждения в связи с отсутствием химического активатора (амина), который может стать со временем причиной нарушения.

Потеря стабильности цвета также может быть вызвана техническими ошибками, например попаданием влаги во время фиксации или неполной полимеризацией светом. Оттенок композитного цемента имеет тенденцию изменяться со временем; однако это изменение обычно визуально незаметно.

Некоторые композитные цементы содержат в наборе водные или на гелевой основе пробные пасты, которые не полимеризуются и применяются для оценки заключительного цвета реставрации. Эти пасты могут быть особенно полезны при фиксации тонких керамических виниров, эстетический результат которых зависит от подлежащего слоя цемента.

Композитные цементы технически более чувствительны, чем традиционные стоматологические цементы. Их неадекватное применение может привести к нежелательным результатам. Стоматологи могут выбрать фиксирующую систему, основываясь на своих предпочтениях и клинических потребностях.

Необходимо быть очень внимательными при применении данных материалов и соблюдать инструкцию производителя, чтобы избегать проблем в будущем, таких как преждевременная полимеризация цемента до окончательного позиционирования протеза, неправильное удаление излишков цемента и постоперационная чувствительность.

Смешанными называют цементы, полученные совместным помолом клинкера портландцемента, гипса и активной минеральной добавки. К этой группе относится пуццолановый портландцемент, шлакопортландцемент, сульфатно-шлаковый, известково-шлаковый и известково-пуццолановый цементы.

По происхождению активные минеральные добавки подразделяются на природные и искусственные (табл. 5.10).

Пуццоланами называют горные породы, содержащие активный, способный взаимодействовать с известью в нормальных условиях кремнезем. По характеру взаимодействия с известью пуццоланы можно подразделить на три группы:

1. Добавки, содержащие активный SiO2, - диатомиты, трепелы, опоки.

2. Добавки, содержащие вулканическое стекло, - вулканические туфы, пеплы, пемзы.

3. Добавки, содержащие продукты обжига глинных минералов, - глиежи, горелые породы, кислые золы и шлаки.

Пуццоланы содержат кремнезем SiO2 в активном состоянии, способный химически взаимодействовать с известью с образованием малорастворимых в воде гидросиликатов кальция:

Состав образующихся гидросиликатов кальция зависит от условий, в которых протекает реакция пуццоланизации. Гидросиликаты образуют водостойкий искусственный камень, а смесь извести с пуццоланами является гидравлическим вяжущим веществом, способным затвердевать в воде.

Минеральная добавка считается активной, если она обеспечивает:

- конец схватывания пасты, приготовленной на основе добавки и извести - пушонки, не позднее 7 сут после затворения водой;

- водостойкость образца из той же пасты не позднее 3 сут после конца схватывания;

- поглощение (хемосорбцию) извести из известкового раствора в течение 30 сут в определенном (нормируемом) количестве.

Пуццолановый портландцемент (ППЦ). Получают совместным помолом клинкера портландцемента, кислой активной минеральной добавки и гипса. В зависимости от происхождения и активности содержание добавки может изменяться от 20 до 35 % массы смешанного цемента.

Замена части клинкерной составляющей пуццоланой позволяет понизить затраты на производство цемента.

В раннем возрасте твердение ППЦ обусловлено реакциями гидролиза и гидратации клинкерных минералов портландцемента, при этом выделяется Ca(OH)2. Позднее активная добавка взаимодействует с гидроксидом кальция (реакция пуццоланизации).

Насыпная масса ППЦ изменяется в пределах 800-1000 кг/м3. Водопотребность выше водопотребности портландцемента, что является недостатком смешанного вяжущего.

Для получения на этом цементе растворной или бетонной смеси заданной удобоукладываемости необходимо либо увеличивать расход воды (В/Ц), либо при заданном В/Ц увеличивать расход цемента.

ППЦ обладает повышенной водоудерживающей способностью, поэтому бетонные смеси на его основе меньше расслаиваются при транспортировке и укладке.

Бетоны на основе ППЦ характеризуются повышенными деформациями усадки и набухания, что может вызвать появление трещин в цементном камне, а также пониженной морозостойкостью.

Твердение цемента в раннем возрасте - замедленное, тепловыделение - пониженное. Цементный камень на основе пуццоланового цемента обладает повышенной стойкостью в воде и агрессивных средах. Марки цемента - 300 и 400. Пуццолановый портландцемент можно применять в строительных растворах, при производстве сборных элементов и конструкций с тепловой обработкой (пропариванием) и в бетонах подземных и подводных конструкций.

Известково-пуццолановый цемент. Получают совместным помолом воздушной или гидравлической извести (10-30 % массы в пересчете на CaO + MgO), гипса и активной минеральной добавки. Допускается введение клинкера портландцемента в количестве 15-20 % массы вяжущего. Твердение вяжущего обусловлено взаимодействием извести с кремнеземом добавки (реакция пуццоланизации) с образованием гидросиликатов кальция. При длительном пребывании на воздухе прочность растворов на этом вяжущем может понижаться из-за усадочных деформаций и карбонизации. Известково-пуццолановые цементы применяют в строительных растворах и бетонах невысоких классов по прочности. He рекомендуется применять вяжущее при производстве работ при пониженной температуре (ниже +10 °С).

Гипсоцементнопуццолановое вяжущее (ГЦПВ) содержит (% массы): гипсовое вяжущее - 50-75; портландцемент - 15-25; активную минеральную добавку - 10-25.

ГЦПВ применяются для изготовления сборных элементов, предназначенных для эксплуатации в условиях повышенной влажности - панелей для устройства ванных помещений, санитарно-технических кабин, вентиляционных блоков.

Шлаки и смешанные вяжущие на их основе. Шлаки - промышленные отходы, образующиеся при производстве черных и цветных металлов и сплавов. При приготовлении смешанных цементов используются преимущественно доменные шлаки. При производстве чугуна в доменной печи используются железные руды, содержащие примеси. Целью доменного процесса является приготовление чугуна требуемого состава и удаление примесей. С этой целью в шихту вводят добавки (флюсы), образующие с примесями вещества со сравнительно невысокой температурой плавления. В доменной печи образуются два расплава, которые не смешиваются из-за различной плотности, - чугун и доменный шлак. Эти расплавы выпускаются из печи и перерабатываются раздельно.

Гидравлическая активность шлаков и их пригодность для производства смешанных цементов зависит от химического, фазового составов и структуры. В доменных шлаках преобладают CaO, SiO2, Al2O3, MgO, содержание этих оксидов в шлаке может достигать 90-95 %. Степень гидравлической активности шлаков можно оценить по модулю основности (Mо) и модулю активности (Ma):

По M0 шлаки подразделяются на основные (Mо > 1), нейтральные (Mо ~ 1) и кислые (Mо < 1). Гидравлическая активность шлаков возрастает с повышением Mо и Ma, поэтому при производстве смешанных вяжущих используются преимущественно основные шлаки.

По ГОСТ 3476 гидравлическая активность шлаков оценивается коэффициентом качества

по коэффициенту качества шлаки разделяются на три сорта.

В доменной печи образуется расплав шлака, и структура доменного шлака определяется условиями и скоростью охлаждения расплава. При медленном охлаждении расплава образуются шлаки зернистокристаллической структуры, такие шлаки не обладают вяжущими свойствами. При быстром охлаждении расплава (грануляции) шлак содержит значительное количество аморфного вещества - стекловидной фазы. Активность этих шлаков значительно выше, поэтому в производстве шлаковых цементов используются доменные гранулированные шлаки. Применяется мокрая и полусухая грануляция шлаков. При мокрой грануляции расплав охлаждается в воде. Полусухая грануляция предусматривает предварительное охлаждение расплава водой с последующим охлаждением воздухом, при этом получают шлак со сравнительно невысокой влажностью.

Быстроохлажденные (гранулированные) доменные шлаки обладают слабовыраженной гидравлической активностью. При производстве смешанных цементов на их основе вводят добавки - активаторы процессов гидратации и твердения: известь или клинкер портландцемента (щелочная активация шлаков), гипс (сульфатная активация).

Шлакопортландцемент (ШПЦ). Это гидравлическое вяжущее, получаемое тонким помолом клинкера портландцемента, гранулированного шлака и гипса. Содержание шлака изменяется в пределах 35-65 % массы смешанного вяжущего. По техническим свойствам ШПЦ мало отличается от портландцемента при более низких затратах на производство.

Твердение ШПЦ на ранней стадии обусловлено гидратацией клинкерной составляющей с образованием гидроксида кальция. Позднее путем сульфатной и щелочной активации начинается гидратация шлаковых стекол с образованием низкоосновных гидросиликатов кальция, а также гидрогранатов:

При температурах менее +5 °C схватывание и твердение ШПЦ значительно замедляется, а при повышении температуры и при тепловлажностной обработке резко ускоряется.

Тепловыделение при твердении ШПЦ меньше по сравнению с аналогичным показателем портландцемента, стойкость цементного камня при воздействии мягких и сульфатных вод более высокая, морозостойкость пониженная. Марки и классы ШПЦ по прочности те же, что и портландцемента.

Быстротвердеющий шлакопортландцемент (ШПЦ-Б) обладает более интенсивным, чем обычный ШПЦ, ростом прочности в раннем возрасте, характеризуется более тонким помолом (Sуд = 4000-5000 см2/г) и уменьшением доли шлака в смешанном вяжущем.

ШПЦ применяется в тех же областях строительства, что и портландцемент. Предпочтительным является его использование в массивном бетоне и в агрессивных средах. ШПЦ применяют при производстве сборных элементов и конструкций из бетона с тепловлажностной обработкой (пропаривание).

He рекомендуется применять шлакопортландцемент в конструкциях, подвергающихся увлажнению и высыханию, замораживанию и оттаиванию.

Сульфатно-шлаковый цемент. Содержит 80-84 % шлака, 10-15 % гипса или ангидрита и 5 % клинкера портландцемента или до 2 % извести. Марки цемента - 300 и 400. Такой цемент применяется для массивных бетонных подземных и подводных сооружений. Цементный камень на основе сульфатно-шлакового цемента отличается повышенной стойкостью к морской воде и в растворах сульфатов. При повышенной температуре (выше 30 °С), а также при тепловой обработке (пропарировании) прочность бетонов существенно снижается. Поэтому это вяжущее не следует применять в бетонах с гидротермальной обработкой (пропаривание).

Известково-шлаковый цемент. Содержит 10-30 % извести (гидратной или гидравлической), гипс и доменный гранулированный шлак. По ГОСТ 2544 цемент подразделяется на марки 50, 100, 150 и 200. Повышением температуры значительно ускоряется его твердение. Используется в бетонах для подземных и подводных сооружений, при изготовлении сборных элементов с тепловой обработкой, а также в строительных растворах. He рекомендуется применение известково-шлакового цемента в конструкциях, подвергающихся увлажнению и высыханию, а также замораживанию и оттаиванию.

Цементы для строительных растворов. Такие цементы получают совместным помолом клинкера портландцемента, гипса, активных минеральных добавок и добавок-наполнителей. Содержание клинкера в смешанном вяжущем должно составлять не менее 20 % массы вяжущего. К вяжущим для строительных растворов часто не предъявляют высоких требований по активности, поэтому вводятся наполнители - измельченные кварцевый песок, мраморизованный известняк и мрамор. Предел прочности при сжатии стандартных образцов в возрасте 28 сут должен быть не менее 19,6 МПа (200 кгс/см2), время начала схватывания - не ранее 45 мин, время конца схватывания - не позднее 12 ч, тонкость помола - остаток на сите с сеткой № 008 не более 12 %, водоотделение при В/Ц = 1,0 - не более 30 %.

Цемент композиционный – многокомпонентное гидравлическое вяжущее, состоящее из портландцементного клинкера. В качестве минеральных добавок в таких цементах в разных сочетаниях используют доменный гранулированный шлак, пуццолановые добавки, золу-унос тепловых станций, микрокремнезем, а в некоторых случаях и молотый известняк.

Разновидностью композиционного цемента, нормируется ГОСТ 25328, является цемент для строительных растворов, а также многокомпонентный цемент. Композиционные цементы в качестве вяжущего вещества могут быть использованы вместо рядовых цементов с минеральными добавками в производстве некоторых видов сухих строительных смесей.

Рубрика термина: Виды цемента

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград . Под редакцией Ложкина В.П. . 2015-2016 .

Полезное

Смотреть что такое "Цемент композиционный" в других словарях:

Цемент — У этого термина существуют и другие значения, см. Цемент (значения) … Википедия

Армоцемент или сталефибробетон-композиционный — – строительный материал, представляющий собой затвердевший цементно песчаный камень, равномерно армированный по объему металлическими волокнами в виде сеток. Цемент для изготовления сталефибробетонов должен иметь марку не ниже… … Энциклопедия терминов, определений и пояснений строительных материалов

Материал композиционный — – это материал который состоит из металлической матрицы (чаще Co, Al, Mg, Ni и их сплавы), упрочненной высокопрочными волокнами (волокнистые материалы) тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле… … Энциклопедия терминов, определений и пояснений строительных материалов

Виды цемента — Термины рубрики: Виды цемента Быстротвердеющий портландцемент Вид цемента Гельцемент Классификация сульфатостойких цементов … Энциклопедия терминов, определений и пояснений строительных материалов

Классификация цементов — – по вещественному составу, цементы подразделяют на пять типов: – ЦЕМ I – портландцемент; – ЦЕМ II – портландцемент с минеральными добавками; – ЦЕМ III – шлакопортландцемент ЦЕМ III/A 32,5H – ЦЕМ IV… … Энциклопедия терминов, определений и пояснений строительных материалов

материал — 2.2 материал: Продукт промышленной переработки (обработки) химического вещества или смеси веществ, предназначенный для производства (изготовления) других материалов, продукции и изделий, а также используемый для осуществления эксплуатации… … Словарь-справочник терминов нормативно-технической документации

Строительные материалы — Термины рубрики: Строительные материалы Ceresit cx Conlit Nordic green plus Thermasheet Армоцемент или сталефибробетон композиционный Белая сажа … Энциклопедия терминов, определений и пояснений строительных материалов

Российская Советская Федеративная Социалистическая Республика — РСФСР. I. Общие сведения РСФСР образована 25 октября (7 ноября) 1917. Граничит на С. З. с Норвегией и Финляндией, на З. с Польшей, на Ю. В. с Китаем, МНР и КНДР, а также с союзными республиками, входящими в состав СССР: на З. с… … Большая советская энциклопедия

Бетон огнеупорный — [refractory concrete] безобжиговый композиционный материал с огнеупорностью > 1580 °С, изготовленный в виде сухих бетонных смесей и готовых к употреблению масс, а также изделий блоков, панелей и т. п. Связующими в огнеупорном бетоне могут быть… … Энциклопедический словарь по металлургии

Армоцемент или сталефибробетон — – композиционный строительный материал, представляющий собой затвердевший цементно песчаный камень, равномерно армированный по объему металлическими волокнами в виде сеток. Цемент для изготовления сталефибробетонов должен иметь марку не… … Энциклопедия терминов, определений и пояснений строительных материалов

Читайте также: