Бревно в качестве колеса

Обновлено: 19.04.2024

Несмотря на кажущуюся популярность «танковой» темы, до сих пор можно встретить вопрос о назначении бревна на советских и российских танках. Ведь с рождения бронетанковых сил до сегодня – это неотъемлемый атрибут гусеничных бронемашин. Казалось бы – зачем на дорогой и высокотехнологичной машине кусок дерева? Но, как известно – в армии нет ничего лишнего, потому сегодня мы поговорим о бревне самовытаскивания.

"Тактическое бревно" стало прочно ассоциироваться с советской бронетехникой. Несмотря на открытость информации, мифы о его предназначении до сих пор встречаются.

"Тактическое бревно" стало прочно ассоциироваться с советской бронетехникой. Несмотря на открытость информации, мифы о его предназначении до сих пор встречаются.

История

Бревно как средство эвакуации застрявшего танка использовалось еще в первом танке в истории - британском Mark IV

Бревно как средство эвакуации застрявшего танка использовалось еще в первом танке в истории - британском Mark IV

В середине 19-го века был изобретен гусеничный движитель. Казалось бы, проходимость машин с этим изобретением достигла небывалых высот, и появившиеся в начале 20-го века танки продемонстрировали это, преодолевая «лунные пейзажи» избитых артиллерией полей Первой мировой. Но нет ничего идеального, и даже мощный танк может безнадежно застрять. Как тогда быть? Ответ нашелся сам собой. Еще в Первую мировую войну англичане на первых танках Mark IV стали подвешивать прямоугольные бревна с цепями. Так называемое «unditching beam» крепилась к гусеницам застрявшей машины, помогая ей преодолевать сложные участки. Бревно надежно фиксировалось под весом машины в вязком грунте, а танк использовал его в качестве опоры.

Первая мировая война, британский танк Mark IV с бревном, установленным на гусеницах для вытаскивания машины. Пионеры танкостроения, что не удивительно, первыми осознали ценность бревна самовытаскивания

Первая мировая война, британский танк Mark IV с бревном, установленным на гусеницах для вытаскивания машины. Пионеры танкостроения, что не удивительно, первыми осознали ценность бревна самовытаскивания

Несмотря на простоту и эффективность бревна, у этого способа был один минус: минимум два члена экипажа должны были долгое время находиться вне броневого укрытия – под угрозой вражеского огня. А процесс установки бревна и его крепления на траках – дело долгое и непростое. Действенный способ упрощения процедуры был предложен в СССР. В 1930-х Экспериментальные мастерские Приморской группы ОКДВА (Особая Краснознаменная Дальневосточная армия) возглавлял Анатолий Федорович Кравцев. В силу потенциального театра боевых действий – с болотами и рисовыми полями, вопрос проходимости танков вставал особенно остро. Даже относительно легкие Т-26 и БТ безнадежно застревали в размытом грунте. В этих условиях Кравцеву и пришла мысль о специальных «крюках». Суть была проста: в пространство между звеньями гусениц крепили два крюка (плечевые упоры), под которые укладывали подходящее бревно. Крюки отталкивались от бревна, которое становилось большим и эффективным грунтозацепом. Сохранив принцип, предложенный британцами, А.Ф. Кравцев рационализировал его, сократив время подготовки машины к эвакуации.

Эвакуация застрявшего БТ-2 с помощью "крюков Кравцева". Приспособления крепились в пространство между траками, и при движении гусеницы опирались на бревно.

Эвакуация застрявшего БТ-2 с помощью "крюков Кравцева". Приспособления крепились в пространство между траками, и при движении гусеницы опирались на бревно.

Стоп, приехали… В поездке водителя всегда могут поджидать неприятности, к которым невозможно подготовиться заранее. Эта ситуация известна всем – прокол колеса, чтобы продолжить свой путь нужно поставить запаску. Конечно, все мы возим с собой домкрат именно для таких случаев, но что делать, если домкрат сломался по причине известного подхода китайских производителей к качеству изделий, а купить новый еще не успели? Сегодня мы расскажем, как выйти из ситуации.

Хорошо, если дорога оживленная и можно тормознуть кого-то с домкратом, еще лучше – если это произошло в населенном пункте, где без труда можно найти автосервис. Но что делать, если вы остались со своей проблемой один на один?

Предлагаем варианты решения этой проблемы: четыре способа замены колеса без домкрата!

Способ 1

Если эта неприятность настигла вас на загородной трассе, то вы сможете за несколько минут поменять колесо и без домкрата. У таких дорог, как правило, песчаные обочины – необходимо выкатить авто на обочину и взяться за портативную лопатку, а если таковой нет в багажнике – придется поискать крепкую палку. Еще нужно найти несколько камней (в идеале – кирпичей) и подставить под нижний рычаг, чтобы машина не завалилась при замене колеса.

Выкапываем ямку под проколотым колесом так, чтобы можно его было снять без помех и поставить новое, меняем его на запаску. Вынимаем камни и продолжаем свой путь, не забыв закопать яму, которая может доставить проблемы другим водителям, особенно в темное время суток.

Способ 2

Для реализации этого способа замены колеса без домкрата потребуется поискать какие-нибудь твердые и плоские предметы (камни, кирпичи, подходящие железяки, бревна). Необходимо будет соорудить из них под нижним рычагом со стороны пробитого колеса конструкцию, которая будет служить в качестве опоры автомобиля, пока идет замена.

Перед тем, как устанавливать конструкцию, нужно кое-что подготовить. А именно: на запасном колесе необходимо сдуть воздух, вывернув ниппель, затем по максимуму накачать пробитое колесо. Теперь быстро сооружаем подставку – нижний рычаг должен опираться на нее, и спускаем пробитое колесо. Устанавливаем запаску, накачиваем ее, убираем нашу опору – и в путь!

Способ 3

Казалось бы, что может быть хуже, чем проколоть колесо, двигаясь через лес? Но нет, как раз наоборот, именно лес и может помочь путнику на автомобиле, который попал в беду. Почему? А потому, что в лесу можно найти сколько угодно бревен, которые можно использовать в качестве опоры кузова при замене колеса.

Нам понадобится несколько бревнышек. Первым делом подкладываем одно из них под пробитое колесо и наезжаем им на бревно – это позволит поднять автомобиль на максимальную высоту. По обе стороны под колесо, которое расположено по диагонали от пробитого, помещаем бревна, они будут служить упором.

Теперь под нижним рычагом со стороны пробитого колеса сооружаем из бревен опору. Чтобы еще приподнять автомобиль, можно спустить шину колеса, которое находится по другую сторону автомобиля. Осталось открутить болты пробитого колеса, снять его и поставить запаску. Не забываем накачать спущенное колесо, убираем все конструкции, созданные нами, и можно двигаться дальше.

Способ 4

Идеально подходит для асфальтированной дороги. Необходимо установить автомобиль в положение, удобное для замены колеса. Для этого, первым делом необходимо спустить колесо, которое находится по диагонали от пробитого, примерно наполовину, в запаске тоже стравливаем воздух.

Затем нужно накачать до упора пробитое колесо и сразу же нужно подставить под нижний рычаг какой-то упор, пока колесо не сдулось. После этого спускаем в нем воздух, откручиваем и устанавливаем запаску. Осталось накачать три колеса, и можно продолжить путь.

Итак, перечисленные способы помогут вам поменять колесо без домкрата и, тем самым, обойтись без посторонней помощи, которой может не оказаться рядом в нужный момент.

Если понравилась статья - ставьте лайки и подписывайтесь на канал, удачи на дорогах!

Вот уже сутки, как обитатели интернета с восторгом изучают фотографии внедорожника Chevrolet Niva, путешествующего по улицам Санкт-Петербурга на трех колесах и бревне, приспособленном вместо четвертого. Однако желающим повторить сей «подвиг» – просьба не беспокоиться: не выйдет!

Комментарии звучат самые разные. В одних – нескрываемая гордость за таланты отечественных умельцев. В других – профессиональное обсуждение технических аспектов крепежа деревянного девайса. В третьих – риторические вопросы, достойные пера Гоголя: «Вишь ты, вон какое бревно! Что ты думаешь, доедет то бревно, если б случилось, в Мурманск или не доедет?»

Журналисты роют землю в поисках автора сего самобеглого экипажа, берут у него интервью. Зрители, неравномерно рассеянные по всей площади нашей необъятной Родины, прикидывают, что в крайнем случае можно сэкономить и обойтись без эвакуатора. Что ж, в принципе действительно можно. Не вдаваясь в изучение конструкции конкретного автомобиля и не обращаясь к основам механики, подтвердим этот факт: парень-то в конце концов до сервиса доехал. Более того, подобный способ передвижения не нов, им иногда пользуются джиперы, безвозвратно утерявшие и попортившие все, включая запасные, колеса во время своих диких скачек по буеракам. Но у них задача несколько другая – добраться до места, где можно хотя бы на скорую руку подлатать автомобиль. Во всех остальных случаях для демонстрации подобного трюка требуется невероятное стечение обстоятельств.

Прежде всего, в багажнике должна обнаружиться пила, чтобы добыть искомое бревно, ибо трухлявые поваленные стволы вряд ли подойдут. Далее, не обойтись без лебедки, чтобы это бревно более-менее надежно зафиксировать, и более длинноходного, чем штатный, домкрата. Желательно также наличие в салоне как минимум двух здоровых мужиков для совершения всех необходимых манипуляций с деревом. И, наконец, требуется специально подготовленная машина с усиленной подвеской, увеличенным клиренсом и другими внедорожными прибамбасами. Владельцам «Солярисов» или каких-нибудь прочих «Фокусов» тут стоит задуматься, много ли у них шансов обойтись без эвакуатора в случае утери колеса. Хозяевам же заднеприводных машин заморачиваться вообще бессмысленно – заменив пробитое заднее колесо на деревяшку, они просто не смогут тронуться с места, а бревно вместо переднего лишит возможности рулить.

В общем, любому ясно, что владелец «Шеви» просто прикололся, заранее готовя авто к атракциону, который взорвет интернет. Последние сомнения в этом отпадают при взгляде на пятую дверь, где преспокойно висит запаска – какая бы убитая она ни была, всяко функциональнее, чем бревно. С другой стороны, понятна и детская радость тех, кто смотрит на этот подвиг со стороны – ржака ведь! А как же доблестные сотрудники ГИБДД, как скала стоящие на страже нашей с вами безопасности? Парень-то, по его собственным словам, отмахал аж 100 км, причем не только по проселкам, но и по улицам второй столицы нашей Родины, и временами со скоростью до 50 км/ч. Никто по пути его следования не сидел за кустом с комплексом видеофиксации, никто не караулил на блок-посту. Или «попаданство» – скорбный удел несчастных обладателей тонированных стекол и прочей нерегламентированной ерунды?

Базовый курс

Попалась подборка роликов аля вводный курс в мир 4х4. Думаю интересно будет матерым как повторение. А всем новеньким как за рулём так и на 4х4 (любом) как базовый курс.

Наверняка кто-то найдет для себя что-то новое. Например, что вертикальная посадка более безопасна для позвоночника.

Ролики короткие, без характерного самолюбования видеоблоггеров. Начинают правильно с лопаты! :)

Азбука офф-роуд 4x4Club Смотреть подряд все 13 серий.

Методы извлечения

Чисто чужой опыт. Но лучше знать заранее, что они в принципе есть. Чем сидеть где-то далеко и мечтать о тракторе не ведая что самостоятельно тоже можно спастись.

Как правило какого-то минимального оснащения они все же требуют. Лопата, трос всегда должны быть при себе.

В качестве якоря можно всегда использовать мешок с грунтом, который можно накопать тут же. Можно использовать запасное колесо. Или вкопанное бревно. Пилить для этого дерево жалко, да и топор или пилу мало кто возит. Придется поискать крепкий обрубок дерева в лесу.

1. Лебедка из двух палок вариант 1.

Метод в длинной веревкой и двумя большими палками. Обычного буксировочного троса точно не хватит. Думаю нужно метров 15-20 минимум. Но если тросов несколько — буксировочный, динамика, запасной, то может получиться.

Остается найти два бревна и крутить так, чтобы было одновременно по силам, не убило и стаскивало автомобиль.

Лучше тренироваться сначала на карандашах и простой веревке дома. Иначе в поле из бревен сразу и не сложишь конструкцию.

Одно бревно по сути вал куда мотается трос, второе рычаг.

2. Лебедка из двух палок вариант 2.

Есть такой же метод, когда одно бревно вкапывается в грунт и на него при помощи второго наматывается трос.

Копать все равно придется.

3. Намотка троса на колесо

Классический арабский способ. Без лопаты будет очень трудно. 9 метровая стропа должна спасти. Мешки для мусора у меня всегда с собой. Как вариант, есть же еще запаска, можно зарыть её. В песке нормально. В снегу… может быть, проще откопать. В грязи — плотный грунт копать будет думаю труднее чем песок. Но чем не вариант.

5. Вариант с балонником

Честно переживаю за шпильки гайки. Но если очень нежно, то может и поможет.

Но я бы предпочел наматывать широкую стропу на шину, чем на балонник.

Конец троса крепиться к спице диска. На гайку ставится обычный балонник. Трос через него и получается аля лебедка, только трос мотается не на колесо, а на балонник.

6. Палка на колесо

Ещё один классический способ, пожалуй наименее затратный.

К колесу при помощи веревки, лучше чтобы она была потоньше примотать палку поперек шины. Главное чтобы эта конструкция не оторвала тормозные шланги и не повредило арку.

Достаточно одной палки на одно колесо (смотря правда как сесть). Ставить имеет смысл на свободное колесо оси т.е. то которое прокручивается. Как вариант блокировку можно сымитировать ручником.

Но на два колеса будет надежней. Упрощение же этого варианта это просто намотать трос на колесо или нацепить браслеты.

Если позволяет вылет колеса и до крыла далеко, то палку можно примотать уже перпендикулярно колесу. Идеально для трактора и почти не применимо для обычной машины — крылу хана.

7. Полиспас

Метод который придет в голову любому человеку, который на ты с веревками. Трос тут уже не поможет, слишком короткий. Веревки нужно много. Нужны блоки. В общем скорее чисто в образовательных целях или если вдруг на борту альпинист со снаряжением. Блоки сила!

Оценочная длина синтетики для построения где-то 70-100 метров. Это очень большой и дорогой моток верёвки для джипа (10 или 12 мм синтетика). Поэтому практически не реализуемо.

8. Если нет домкрата

Тут правда в одиночку не обойтись. Дерево честно рубить жалко. Трухлявое не подойдет. Как минимум нужен помощник и что-то чем можно рубить\пилить. И главное ни чего не погнуть на пузе, поэтому наверное лучше упирать в колесо.

ЗЫ: видео не доступно, два бревна рычаг или упирать под места крепления домкрата или упирать в колесо. Муторно.

9. Тащить лебёдкой назад

Очень любопытная схема. Для тех у кого лебедка жестко спереди, а ехать нужно назад. Видимо нужно очень много троса и блоки. Схема простая и понятная. При ошибках по углам может не сработать.

Основной смысл в том, чтобы за счёт кучи блоков обеспечить смотку верёвки сзади автомобиля в 2-3 раза быстрее, чем спереди.

А вот пример на реальной машине:

Другие методы по мере нахождения. Любопытно блин. :)

Среди автолюбителей часто идут споры о том, какие диски лучше литые или кованые, в чем их преимущества и недостатки. Многие полагают, что эту продукцию делают из совершенно разных металлов. Литые диски — из алюминия. Кованые — из какого-то особого сплава, произведенного чуть ли не по косметическим технологиям. Этим, дескать, объясняется их повышенная прочность и долговечность.

На самом деле это заблуждение. В обоих случаях используется один и тот же материал. Разница заключается в технологиях изготовления. И вот тут важно, что лучше — ковка или литье, и какие свойства они придают конечному продукту.

Из какого материала производятся диски

Оба вида колесных дисков изготавливают из сплава алюминия с магнием и небольшой примесью меди (3—7%). Алюминий легкий, хорошо плавится. Магний придает металлу прочность, износостойкость. Медь добавляют для мягкости.

При этом у каждого производителя есть своя уникальная формула процентного соотношения металлов в сплаве. Она является коммерческой тайной, которую тщательно оберегают. Эта формула во многом определяет, почему кованые или литые диски одного бренда лучше, чем та же самая продукция, но произведенная другой компанией.

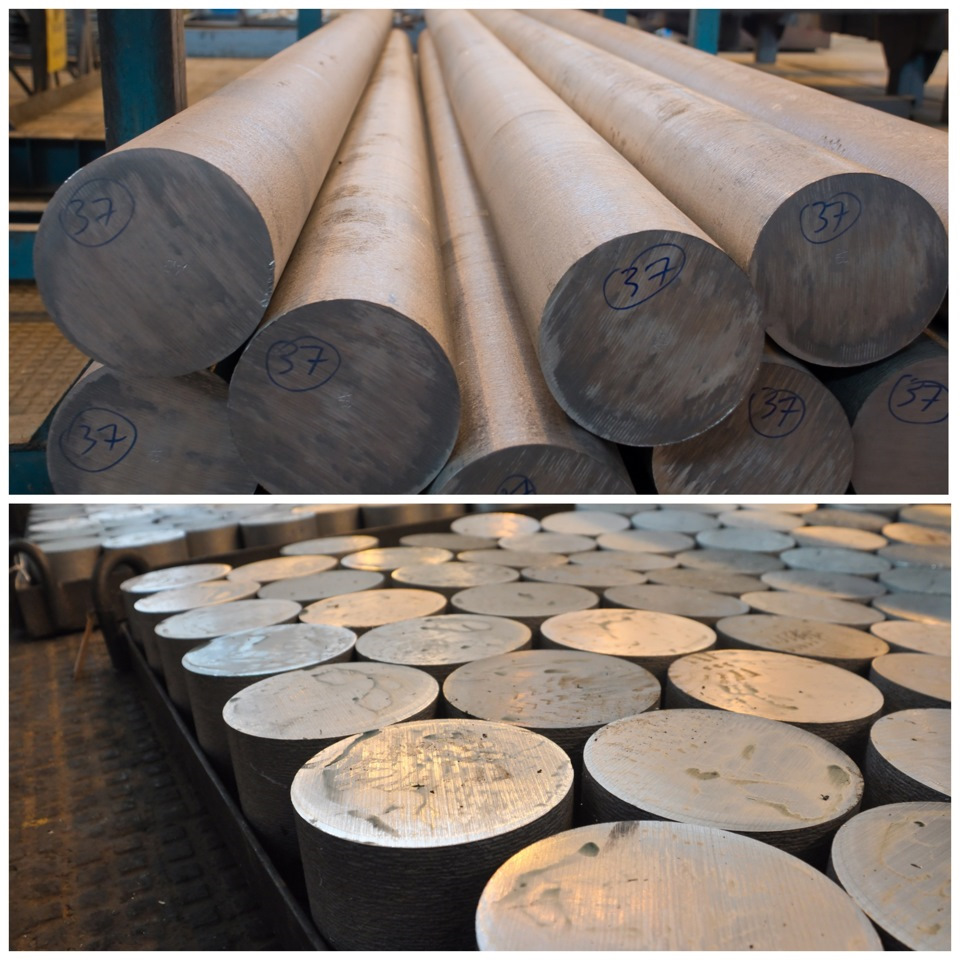

Таким образом, на начальном этапе производства литых и кованых дисков работники завода имеют дело с одним и тем же материалом — вот таким штабелированным алюминием, в котором присутствует определенный процент магния и меди:

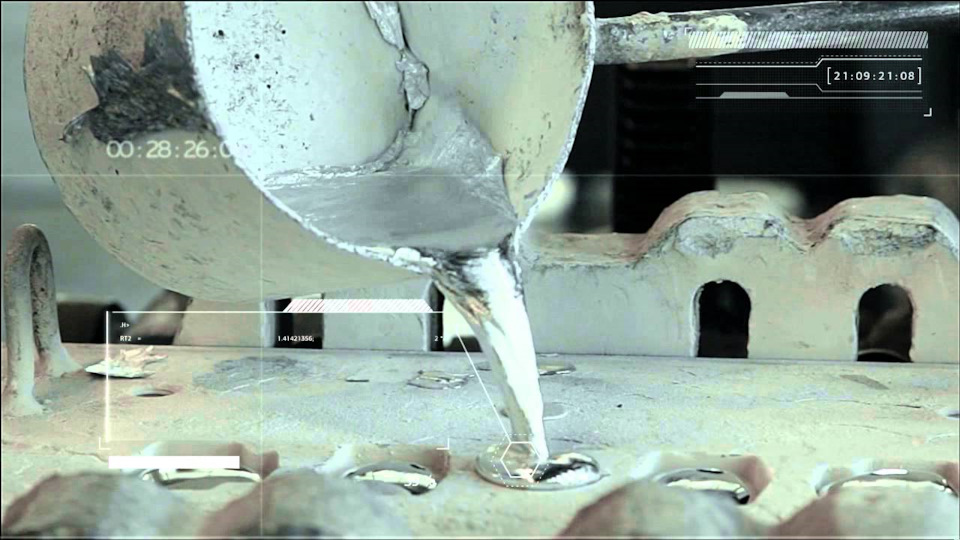

Алюминиевые блоки плавят в огромных печах при температуре 600–700°C. В процессе нагревания жидкую массу помешивают, очищают от сторонних примесей (шлака). По завершении этого этапа технологии производства литых и кованых дисков идут в кардинально разных направлениях.

Литые диски

При изготовлении литых дисков массу расплавленного алюминия из огромных чаш переливают в специальные формы. Их внутренняя часть имеет нужные очертания, которые буквально формируют будущую заготовку диска.

После остывания заготовку извлекают из формы и дорабатывают на специальных станках. С помощью фрезы ее обтачивают, добавляют нужные отверстия и изгибы, улучшающие скоростные и эстетические характеристики. Иногда готовую продукцию красят (зависит от модели).

Вот и весь процесс изготовления. Металл расплавили → залили в формы → заготовки обточили → получили готовый продукт. Литье содержит мало этапов, является менее трудоемким, более быстрым и дешевым процессом производства, чем ковка.

Однако у него есть один существенный минус. В расплавленном алюминии присутствуют микропузырьки воздуха. При литье они остаются в металле, что существенно уменьшает его прочность. Участки диска с большим скоплением пустот во время езды не выдерживают больших нагрузок и дают трещины.

Для повышения прочности производители увеличивают толщину металла. При этом повышается масса диска и, как следствие, нагрузка на ходовую. Однако от пузырьков воздуха утолщение не избавляет.

Для устранения всех этих недостатков была изобретена ковка. Она избавляет сплав от микропустот и делает его кристаллическую решетку более плотной. Повышается прочность металла, скорость и безопасность езды.

Кованые диски

Решая, что лучше литые или кованые диски, опытные водители всегда делают выбор в пользу вторых. Во время ковки используется тот же алюминиево-магниевый сплав. Однако из него отливаются не готовые диски, а длинные цилиндры-заготовки, похожие на столбы.

Сначала их охлаждают, а потом разрезают на небольшие куски. Этот процесс напоминает поперечный распил бревна, в результате которого получаются одинаковые по размеру чурбаки.

Каждый алюминиевый «чурбак» нагревают и отправляют под пресс. Кусок металла плющат под огромным давлением до тех пор, пока он не превращается в толстую лепешку. Затем насадку на прессе меняют. Алюминиевую «лепешку» опять сдавливают, придавая ей форму тарелки. После третьей смены штампа из «тарелки» получают почти готовый диск с бортами и насечками.

Этот процесс отдаленно напоминает традиционную ковку в кузнице. Только в случае с дисками используется на молот и наковальня, а мощный пресс. Путем многократного сильного сдавливания он превращает горячий кусок металла в почти готовый продукт (заготовку-«кастрюлю»).

При этом из сплава удаляются пузырьки воздуха. Его структура становится более мелкозернистой, «волокнистой» и плотной. Все это повышает прочность готового продукта в десятки раз. Теперь сильные удары диску не страшны. В нем нет пустот, которые могли бы привести к образованию трещин.

Перед тем как завершить процесс, заготовки закаляют: 3 раза нагревают и охлаждают. Это делает сплав еще плотнее и крепче, убирает любые, даже самые микроскопические пузырьки. После закалки диск искусственно «старят», чтобы устранить внутреннее механическое напряжение.

На последнем этапе состаренную «кастрюлю» с насечками отправляют на специальный фрезерный станок, которому задана определенная компьютерная программа. С ее помощью можно изготовить диск какой угодно формы. В цехе механической обработки на заготовке вырезают ребра жесткости, сверлят отверстия.

Отвечая на вопрос, какие же диски — кованые или литые — лучше, важно помнить обо всех особенностях их производства. В процессе ковки алюминий несколько раз нагревают, сплющивают, закаляют. Все это делается с одной целью — убрать микропустоты и повысить прочность металла.

Диски кованые или литые, что лучше? Преимущества и недостатки

Первый плюс литых дисков — дешевизна, определяющая высокий спрос на такую продукцию. Второй — мягкость. В процессе эксплуатации литые диски редко портят покрышки. При попадании в яму они просто гнутся, не причиняя вреда резине. В этом же заключается их недостаток: уж слишком литые диски непрочные, чтобы претендовать на звание действительно качественного продукта.

У кованых моделей гораздо больше плюсов:

• Высочайшее качество. Балансировка зачастую не требуется.

• Исключительная прочность, которая достигается многократным сдавливанием и закалкой металла.

• Высокие скоростные характеристики. Диски легкие, отлично сбалансированные.

• Малый вес, обеспечивающий меньшую нагрузку на подвеску.

• Красивый дизайн.

• Меньший расход бензина.

Отвечая на вопрос, какие диски легче кованые или литые, вспомним о том, что производители вторых нередко увеличивают толщину металла. Большой вес повышает нагрузку на ходовую, усиливает износ деталей, увеличивает расход бензина.

Все это не касается кованых моделей, которые на треть легче литых и на 60% — штампованных. В процессе ковки качество дисков много раз проверяется. Готовый продукт получается исключительно износостойким и отлично сбалансированным. Ему не страшны никакие ямы.

Минусы кованых дисков — жесткость и высокая цена. При сильном ударе они не деформируются, но перегружают ходовую и могут повредить покрышку. Владельцам таких моделей придется и шины покупать качественные, иначе проблем не избежать. Стоят кованые варианты почти в 2 раза дороже литых. Однако этот недостаток с лихвой компенсируется их долгим сроком службы.

Подробное описание производства и сравнение характеристик можно посмотреть в видео:

Ставь 👍, если понравилась статья и подписывайся ✅ на канал, чтобы не пропустить новые публикации. Дальше будет еще интереснее и полезнее. Удачи на дорогах!

Читайте также: