Блок двигателя залить цементом

Обновлено: 06.05.2024

Заливая дорожку, площадку, отмостку, да и вообще, любую бетонную конструкцию, мы хотим, чтобы она служила долго. Но у бетона есть коварный враг — вода. Рассказываем, при помощи каких добавок улучшить бетон и минимизировать разрушающее воздействие влаги.

Здесь не будет дедовских способов и чудодейственных рецептур по типу добавления в раствор куриного яйца или стирального порошка. Сейчас другое время и проблемы решаются иными методами.

Из личного опыта

Пользователь нашего портала Андрей поделился интересным опытом.

«С 2006 по 2014 год я производил ряд бетонных изделий: блок стеновой и перегородочный, блок фундаментный, тротуарную плитку. Знания об этом материале имеются.

Я сторонник строительной химии, всегда применял различные добавки и хорошо знаю эффект от их использования.

В 2007 году мне в руки попалась гидроизоляция американского производства. Это жидкость, которая глубоко проникает в бетон и провоцирует образование кристаллов в пустотах. Кристаллы заполняют и закупоривают поры, капилляры и трещины. Это обеспечивает бетону гидроизоляционный эффект.

Переведя инструкцию, я узнал, что эту жидкость можно добавлять в цементный раствор для улучшения гидроизоляционных качеств бетона. Но пропорции там указаны не были.

В стандартный состав для изготовления пустотелого блока я добавил эту гидроизоляцию в расчёте 3% от массы цемента. В эту рецептуру входил и пластификатор — 1%. В итоге получился раствор, который начал непривычно быстро твердеть.

Я ограничился одним замесом — сделал 4 блока. Изделия получились странные, с каким-то нетипичным стеклянным отблеском. Уже на следующий день эти блоки набрали рекордную прочность — они не ломались при падении на бетонный пол.

Пару дней спустя я ещё раз убедился в качестве: подкинул блок метра на три над бетонным полом — ни трещинки. Потом шарахнул один об рельс. И только после сильного удара об железку у блока откололся угол. Но трещин он не дал и сохранил форму.

Через неделю я отдал пару блоков на исследование. В лаборатории изделие треснуло, когда пресс выдал нагрузку свыше 150 кг/см2. И это пустотелый блок! «Что вы в него засунули?» — с удивлением спросил сотрудник строительного учреждения.

После этого я отработал рецептуру и запустил этот блок в мелкосерийное производство. На большие объекты его не покупали — дорогой, но на бани, погреба и влажные помещения брали хорошо.

Вот так я выявил для себя рецептуру прочного, долговечного, гидроизоляционного бетона».

Капилляры и полости — причина разрушения бетона

Как вода попадает в бетон? Ответ: через капилляры. После твердения в материале остаются поры и полости. Капиллярные поры образуются при испарении влаги, которая находилась между зёрнами заполнителей.

Полости образуются из-за низкой подвижности смеси. То есть, смесь не уплотнилась, в ней остался воздух, который и образует различные пустоты. Это происходит, когда смесь не уплотняется вибратором.

От воды в бетоне начинается процесс разрушения. Она накапливается в пустотах; при низких температурах превращается в лёд, который ломает структуру материала. Да и без воды пористость крадёт прочность: если в бетоне количество воздуха 6% — марка падает вдвое.

Как минимизировать поры и пустоты: добавки

Для получения качественного бетона нужно использовать две добавки:

- пластификатор — 1% от массы цемента;

- проникающую капиллярную гидроизоляцию — также 1% от массы цемента.

Но у разных производителей проникающей гидроизоляции дозировки могут отличаться и доходить до 5% от массы цемента. Внимательно читайте инструкцию! Пластификаторы в своём большинстве имеют применение в расчёте 1%.

Пластификатор сделает смесь подвижной, уплотнит её. Это исключит пустоты и минимизирует пористость. Пенетрирующая (проникающая) гидроизоляция заполнит капилляры водонерастворимыми кристаллами, что даст высокий гидроизоляционный эффект.

Сколько воды добавлять в раствор

Одними только присадками высокого качества не добиться. Нужно правильно рассчитать количество воды.

Вода затворения рассчитывается по специальному коэффициенту — 0.4. Пропорции при этом расчёте особого значения не имеют — вычисления проводятся от массы цемента.

Пример: на 1 мешок цемента (50 кг) добавляем 500 грамм пластификатора (это 1%) и 500 грамм проникающей гидроизоляции (также 1%). Воды на это количество цемента добавляем по коэффициенту 0.35. Это значит, вес цемента в килограммах умножаем на 0.35. Расчёт: 50*0.35=17.5 литров.

Пластификатор нужно заранее развести в воде (500 грамм на 1 литр тёплой воды). Проникающую гидроизоляцию, если она сухая, добавить в раствор сразу. Если это жидкость — добавить вместе с пластификатором.

Как это сделать:

- засыпать в бетономешалку цемент и заполнители — песок, щебень;

- размешать на сухую;

- добавить гидроизоляцию (порошок) и опять размешать на сухую;

- залить воду затворения и размешать 3–5 минут;

- добавить пластификатор и включить бетономешалку ещё на 7–10 минут.

Если гидроизоляция жидкая, то её нужно вводить с водой затворения или с пластификатором.

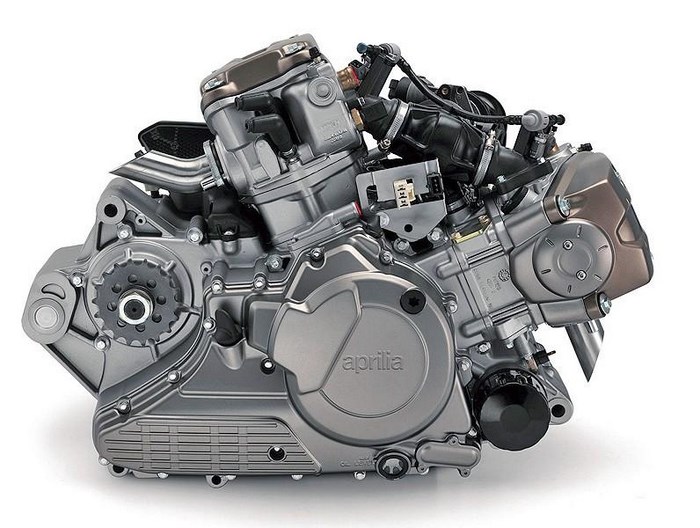

Тюнинг автомобилей – огромная отрасль, в которой представлены сотни технологий и тысячи видов продукции. Многие владельцы машин пытаются различными способами улучшить технические характеристики своих "железных коней" и охотно делятся своим опытом с другими водителями. Одна из самых необычных технологий тюнинга – цементирование блока цилиндров. Рядовому автолюбителю она вряд ли понадобится, но в некоторых сферах "моторной жизни" используется повсеместно.

Увеличение мощности двигателя – одно из ключевых направлений доработки машин. Для этой цели автовладельцы используют незаводские прошивки ЭБУ и специальное топливо, устанавливают турбонагнетатели, усиливают поршневую систему. Однако, стандартный блок двигателя зачастую не способен выдерживать сильное увеличение мощности относительно первоначального значения.

Установка высокопроизводительной турбины, вкупе с другими доработками, позволяет повысить мощность двигателя в несколько раз. Известны случаи, когда умельцы "выжимали" из 80-сильного мотора "АвтоВАЗа" более 500 лошадиных сил. Подобный тюнинг требовал не только усиления поршневой системы, но и работы с блоком силового агрегата.

Турбина в разы увеличивает давление внутри цилиндров, из-за чего металл может разорвать при выходе нагнетателя на высокую производительность. Для минимизация возникновения подобных проблем предусматривается цементирование блока. Специальный состав заливается в рубашку охлаждения, заполняя собой все полости. Конечно же, для усиления двигателя используются особые материалы, а не цемент, купленный на строительном рынке. Средство для блока силового агрегата способно выдерживать очень высокие температуры и отличается высокой устойчивостью к нагрузкам.

Цементирование блока цилиндров позволяет в разы увеличить его прочность. Конструкция становится монолитной, поэтому способна выдерживать огромное давление. Особенно популярна подобная доработка в драговых гонках, когда на небольшом участке трассы двигатель должен выдать максимальную мощность. Но как же быть с охлаждением мотора, если рубашка полностью залита "бетоном"?

Часть каналов, по которым циркулирует антифриз, остаётся в головке блока цилиндров. Подобного решения уже достаточно для заездов на небольшие расстояния. Двигатель не успевает разогреться до такой температуры, чтобы поршневая группа заклинила или деформировалась. Зато усиленный блок цилиндров способен выдерживать "буст" турбины свыше 5 атмосфер. При обычной эксплуатации автомобиля цементирование не применяется.

Тюнинг транспортных средств - направление, которое не перестает развиваться. В данной отрасли представлено большое количество технологий и более 1000 видов продукции. Доработка автомобиля предполагает не только смену внешнего вида, но и доведение технической составляющей до желаемых параметров. Многие владельцы транспортных средств желают улучшить эти характеристики. Есть и такие, которые делятся собственным опытом с другими автовладельцами.

Увеличение мощности силового агрегата - ключевое направление в данном тюнинге

Если транспорт проехал уже приличное расстояние, а его двигать вот-вот попросит капитальный ремонт, приходится проводить различные процедуры. Поэтому самые нестандартные методы тюнинга направлены в сторону силового агрегата. В последнее время среди автомобилистов можно услышать разговоры о такой процедуре как цементирования блока цилиндров. Рядовой автовладелец в ней вряд ли будет нуждаться, но в некоторых сегментах моторной жизни она используется повсеместно.

Увеличение мощности силового агрегата - ключевое направление в данном тюнинге. Для достижения высокого результата автомобилисты применяют различные способы. Кто-то использует не заводские прошивки электронного блока управления. Другие заливают специальное топливо или ставят турбонагнетатели. Еще один способ повышения отдачи - усиление поршневой группы. Но практика показывает, что стандартный блок двигателя зачастую не способен выдерживать существенных доработок в плане повышения мощности.

На практике регистрировались случаи, когда владельцы автомобилей доводили мощность моторов с 80 до 500 л.с

Если ставить высокопроизводительную турбину вместе с другими доработками, можно повысить отдачу в несколько раз. На практике регистрировались случаи, когда владельцы автомобилей доводили мощность моторов с 80 до 500 л.с. Такие доработки запрашивали дополнительного усиления поршневой системы. Кроме того, проводились работы с блоком силового агрегата.

Турбина повышает давление в цилиндрах, из-за чего корпус может разрываться во время высокой производительности. Чтобы минимизировать вероятность возникновения подобных проблем, предусматривается цементирование блока. Для этого специальный состав заливают в рубашку охлаждения, а он распространяется по всей полости. Многие думают, что для усиления мотора применяется именно цемент, но это не так. При выполнении данной процедуры задействован специальный состав, который способен выдерживать высокие температурные нагрузки и перегрузки.

Многие задаются вопросом - как происходит охлаждение мотора, если его рубашка полностью залита бетоном

Цементирования блока цилиндров проводят для того, чтобы увеличить прочность агрегата. В результате получается монолитная конструкция, которая позволяет выдерживать огромное давление внутри. Особенно часто доработка такого типа используется в драговых гонках. В таком режиме на небольшом участке трассы двигатель автомобиля должен продемонстрировать максимальную производительность. Процедура также проводится для того, чтобы поставить в мотор турбину. Многие задаются вопросом - как происходит охлаждение мотора, если его рубашка полностью залита "бетоном".

Некоторые каналы, по которым проходит антифриз, остаются в головке блока цилиндров. Такого решения уже хватает для того, чтобы принимать участие в заездах на небольшие расстояния. Двигатель в это время просто не успевает прогреться до такого предела, чтобы поршневая группа заклинила или деформировалась. Поэтому в обычных условиях эксплуатации цементирование не используется.

Итог. Цементирование силового агрегата - процедура, которая не проводится обычными автомобилистами. Она имеет свои особенности исполнения и подразумевает применение специального состава.

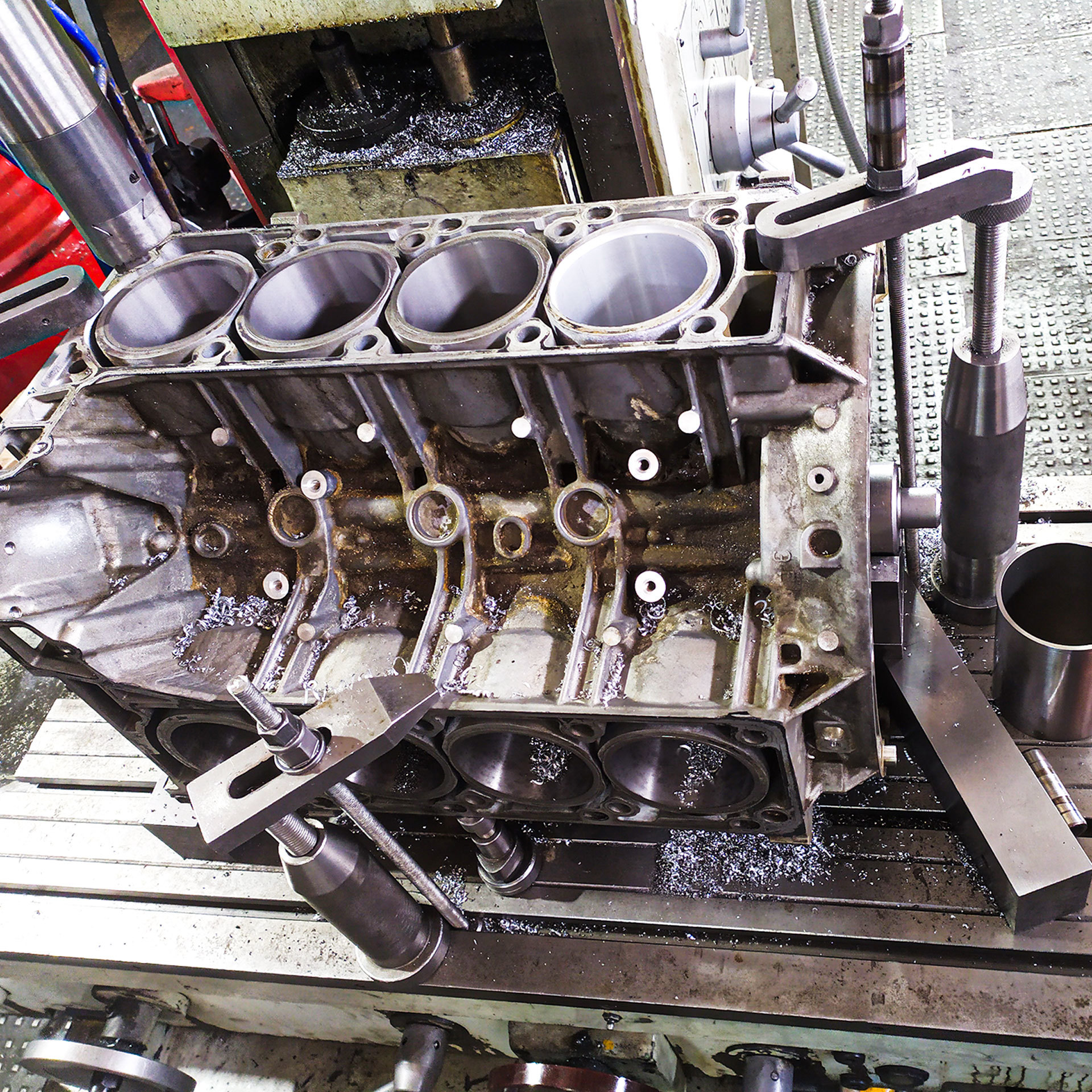

Принципиально все двигатели с цилиндрами и поршнями устроены одинаково (мы не говорим сегодня, например, о роторных двигателях), и получают износ цилиндров примерно одинаковым путем — при штатной работе поршневых колец по поверхности цилиндра, или из-за нештатных обстоятельств (задиры, царапины). А вот их ремонт уже сильно зависит от нюансов конструктивного исполнения. Об этом мы сегодня и поговорим.

Классифицировать двигатели можно по многим критериям. Рассмотрим ту классификацию, которая относится к гильзовке.

ГИЛЬЗЫ И БЕЗГИЛЬЗОВЫЕ ДВИГАТЕЛИ

Существуют два исполнения: либо рабочая поверхность цилиндра является материалом блока цилиндров, либо рабочей поверхностью является гильза, запрессованная или залитая в цилиндр.

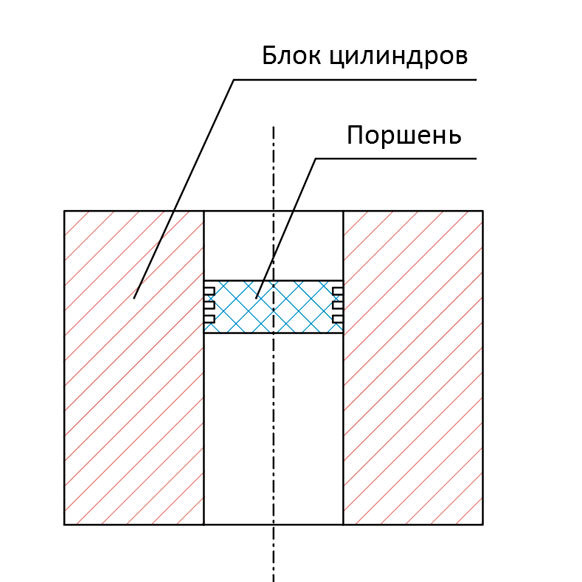

Блок цилиндров без гильзы. Рабочая поверхность цилиндра – материал блока:

Блок цилиндров с гильзой. Поршневые кольца работают по поверхности гильзы, не контактируя с материалом блока цилиндров:

Это грубая классификация. Далее она разделяется на несколько веток, в зависимости от материалов блока цилиндров и материала гильз. Многообразие конструктивных исполнений не исчерпывается нижеперечисленными вариантами, однако смело можно сказать, что большинство наиболее распространенных вариантов перечислено.

ЧУГУННЫЙ БЛОК ЦИЛИНДРОВ БЕЗ ГИЛЬЗ

Цилиндры в блоке цилиндров выполнены сразу в рабочем размере, расточены и отхонингованы, поршневые кольца работают прямо по материалу блока.

Чугунный блок цилиндров без гильз:

Тот же блок, вид вблизи. Видно, что гильзы нет, рабочая поверхность цилиндра — непосредственно материал блока:

Как правило, такие блоки цилиндров предусматривают ремонтные размеры. Если износ невелик, цилиндры растачиваются в ремонтные размеры, и устанавливаются ремонтные поршни. Если износ превышает ремонтный размер или для данного двигателя не выпускаются поршни ремонтных размеров — под поршни номинальных размеров подбирается или изготавливается гильза соответствующих размеров, блок растачивается под посадку гильзы и гильзуется.

ЧУГУННЫЙ БЛОК ЦИЛИНДРОВ С ЧУГУННЫМИ ГИЛЬЗАМИ

Цилиндры в блоке цилиндров изначально выполнены под прессовую посадку гильз. Гильзы запрессованы, и поршневые кольца работают по ним.

Здесь видно, что в чугунный блок запрессована гильза:

В этой конструкции замена гильз — штатный технологический маршрут.

АЛЮМИНИЕВЫЙ БЛОК ЦИЛИНДРОВ С ЧУГУННЫМИ ГИЛЬЗАМИ

В этой конструкции гильзы из чугуна заливаются в блок цилиндров на этапе производства.

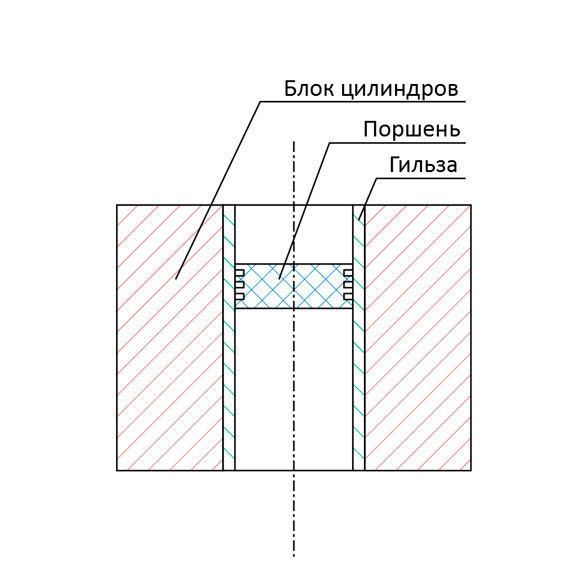

Заводские гильзы при этом имеют неровную внешнюю поверхность:

Это не огрех производства, а сделано специально для того, чтобы гильза была неподвижна относительно блока. В то же время это не позволяет просто выпрессовать гильзу из блока. Приходится снимать материал гильзы на расточном станке.

СТАДИИ РЕМОНТА БЛОКА ЦИЛНДРОВ

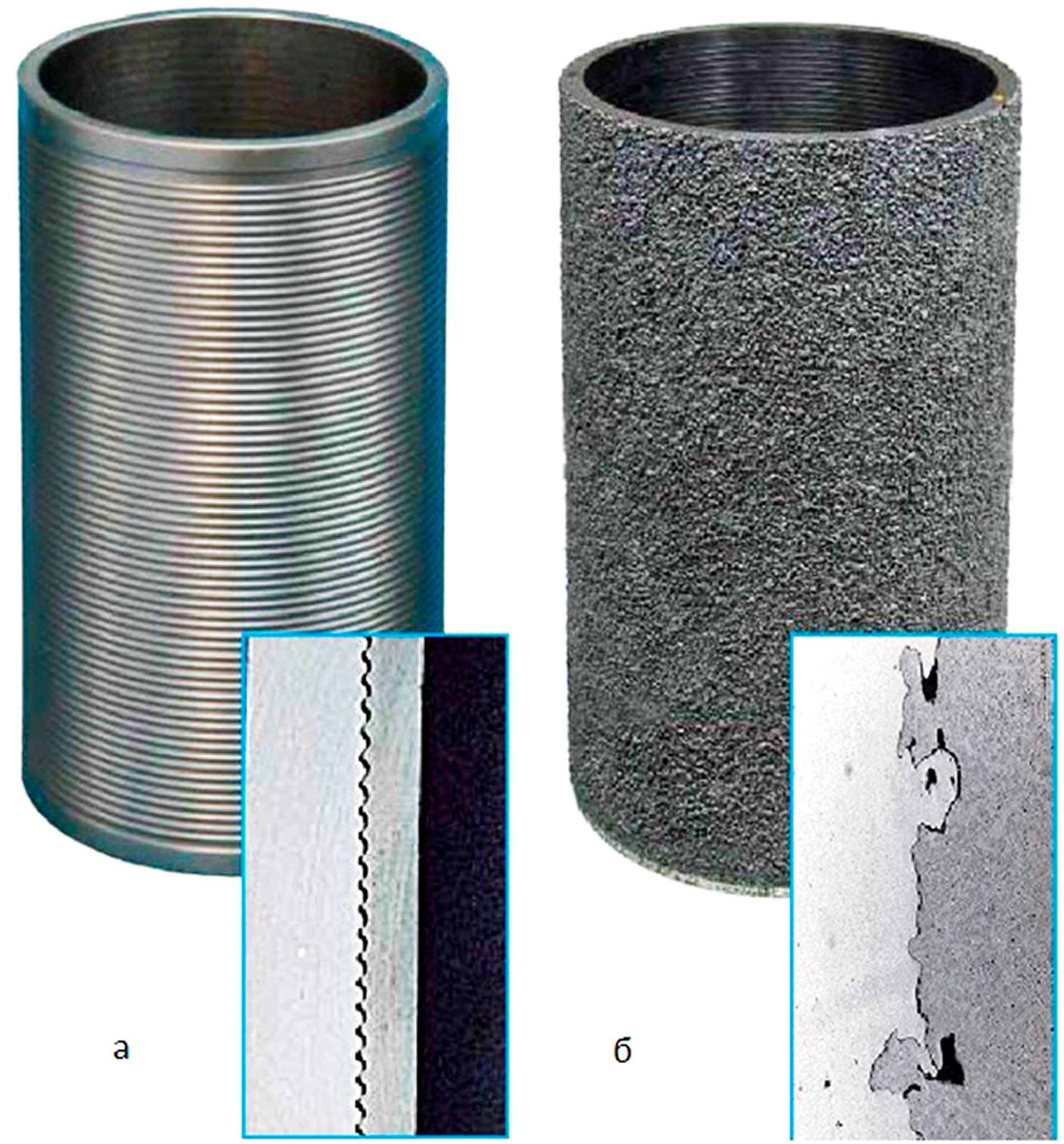

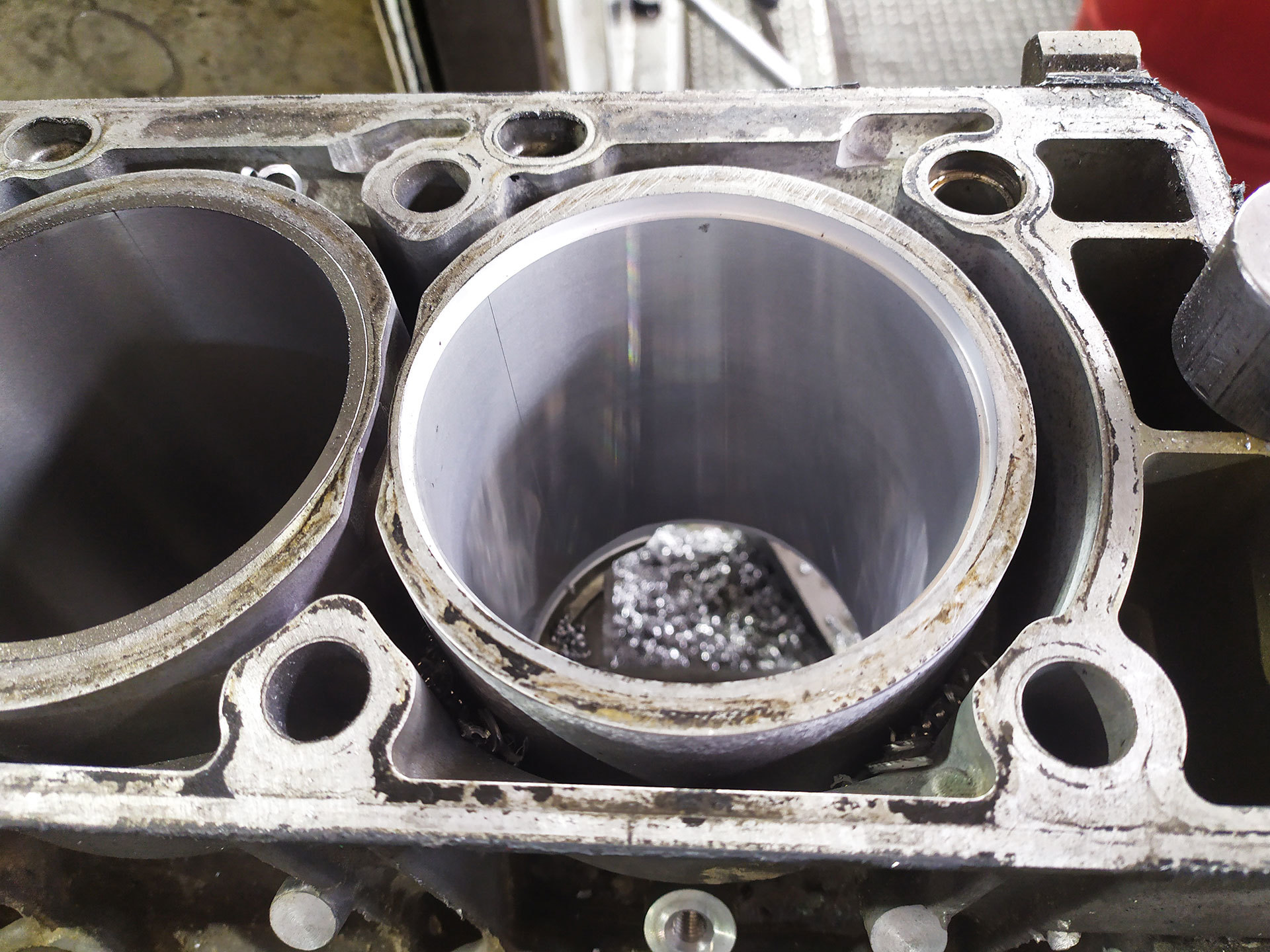

Ниже приведены основные стадии ремонта такого блока. Так выглядит блок, подготовленный к установке гильз. Видно, что три гильзы слева уже вставлены, а четвертая — еще нет:

А так выглядит расточенный цилиндр вблизи. Сверху виден буртик под гильзу с верхним упором:

А так выглядит сама гильза с верхним упором:

Так гильзы выглядят, будучи установленными в блок:

АЛЮМИНИЕВЫЙ БЛОК ЦИЛИНДРОВ БЕЗ ГИЛЬЗ

Если поршневые кольца будут работать прямо по алюминию — алюминий достаточно быстро износится. Чтобы этого избежать, существует ряд способов. Первый способ – нанесение специального покрытия на алюминиевые стенки цилиндра. Примером такой технологии служит Nikasil – сплав никеля и кремния. В истории марки BMW был период выпуска двигателей с таким покрытием. Практика показала, что это покрытие достаточно часто «осыпается», поэтому производители двигателей от него отказались. Тем не менее, определенное количество автомобилей с такими двигателями до сих пор ездит по дорогам.

Для таких блоков цилиндров не предусматриваются ремонтные размеры — при расточке будет снято специальное покрытие, и все свойства стенки цилиндра будут утеряны. Поэтому аналогично безгильзовым чугунным блокам, под номинальный размер поршня подбирается или изготавливается гильза, под размер которой растачивается блок. Строго говоря, производитель не одобряет такого решения – поршневые кольца имеют некие особенности, ориентированные на работу именно по никасилу. Однако сложившаяся практика подтверждает, что после установки в такие блоки гильз из серого чугуна данные двигатели ходят долго и без проблем.

Другой вариант – изготовление блока из сплава алюминия и кремния, например, так называемый «Алюсил». В этом случае стенка цилиндра – опять же, материал блока, как и в случае с чугунным блоком без гильз. Цилиндры также проходят специальную обработку, «вскрывающую» зерна кремния в сплаве, что повышает долговечность покрытия. Увы, это не делает двигатель вечным – такие цилиндры также изнашиваются.

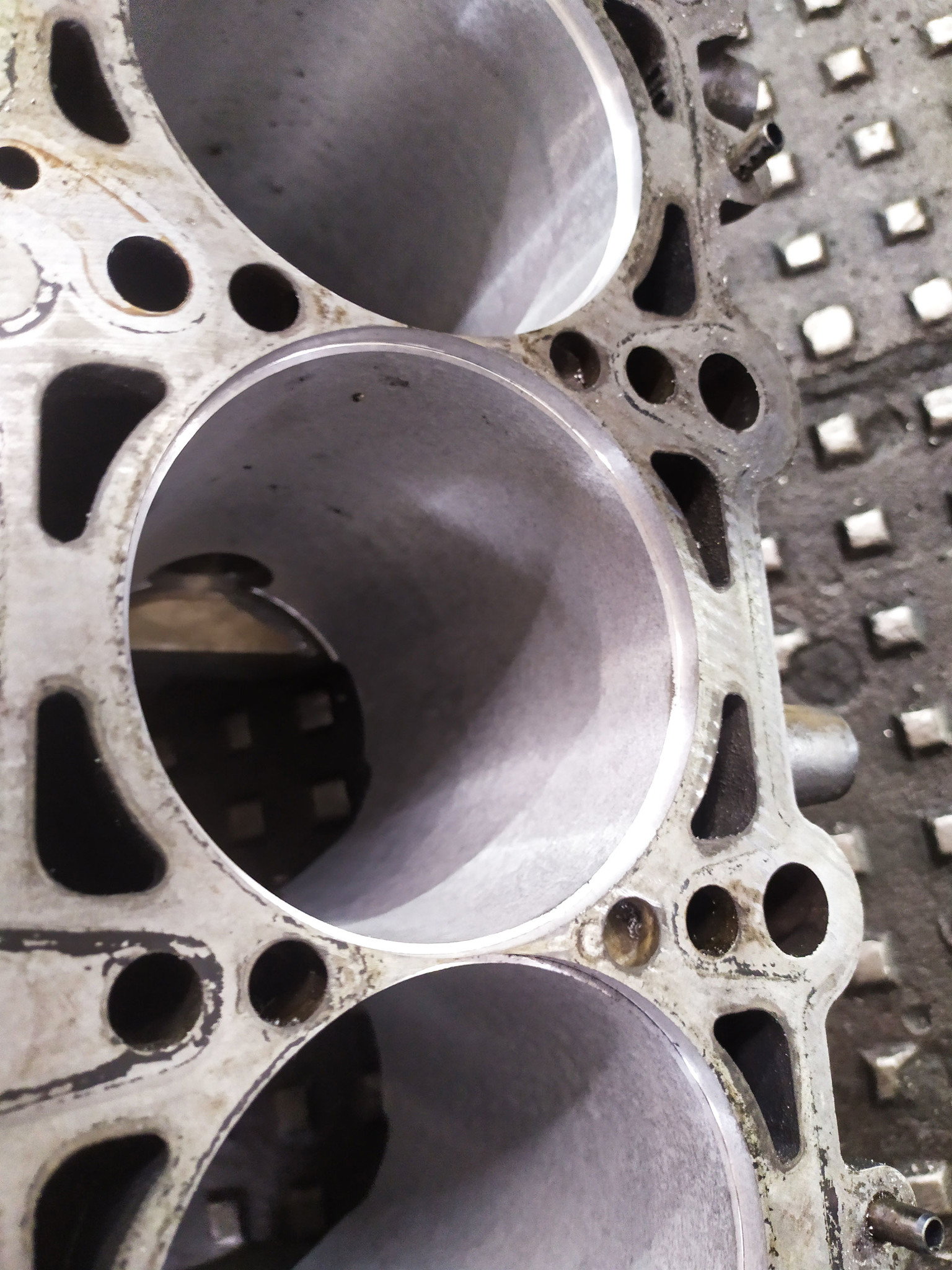

На фото ниже - алюсиловый блок цилиндров до расточки. Видно отсутствие гильзы в алюминиевом блоке. Поршневые кольца работают прямо по стенке цилиндра:

Алюсиловые блоки цилиндров обычно имеют ремонтные размеры, поэтому, если износ не слишком велик, можно расточить его в ремонтный размер, установить ремонтный поршень, и двигатель будет ездить дальше. Если же износ слишком велик – производитель предусматривает гильзовку блока специальными алюсиловыми гильзами. Беда в том, что такие гильзы очень дороги, поэтому более выгодной является установка обычных гильз из серого чугуна. Как и в случае с никасилом, производитель не предусматривает использования таких гильз, однако сложившаяся практика подтверждает, что после такой гильзовки двигатели достаточно долговечны.

После расточки алюсиловый блок выглядит так:

Фотография после установки гильзы не приведена, так как не имеет принципиальных отличий от фотографии предыдущего двигателя с установленной гильзой.

«МОКРЫЕ» И «СУХИЕ» ГИЛЬЗЫ

Двигатели с гильзами разделяются на две категории: «мокрые» гильзы напрямую контактируют с охлаждающей жидкостью, а в двигателях с «сухими» гильзами охлаждающая жидкость от гильз отделена.

Для двигателя с «мокрыми» гильзами их замена является штатной операцией, и для их замены не требуется специального оборудования. Важно уделить достаточно времени замене уплотнений между гильзой и блоком цилиндров — во избежание утечек охлаждающей жидкости.

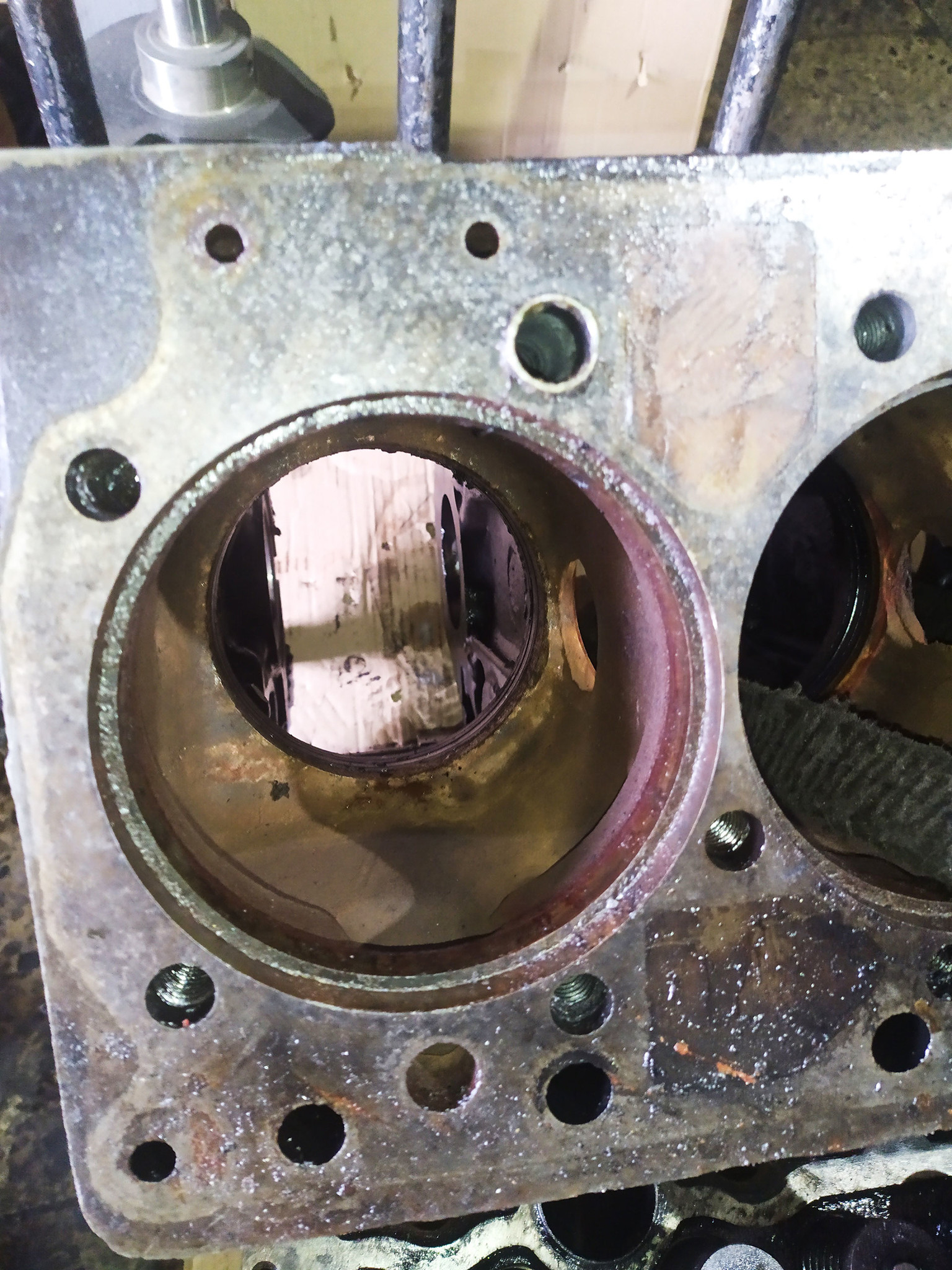

Все перечисленные в предыдущем разделе конструкции являются конструкциями с «сухими» гильзами. Вот так выглядит блок с «мокрыми» гильзами:

Стык гильзы с блоком ближе:

Так выглядит посадочное место под «мокрую» гильзу. В данном случае посадочное место - под гильзу с верхним упором:

На двигателях с «мокрыми» гильзами часто присутствует коррозия в месте сопряжения гильзы с блоком цилиндра. Эту коррозию необходимо удалять при ремонте:

Поверхность гильз, контактирующая с охлаждающей жидкостью, тоже может страдать от коррозии. Выглядит это страшновато, но по существу на работоспособность никак не влияет:

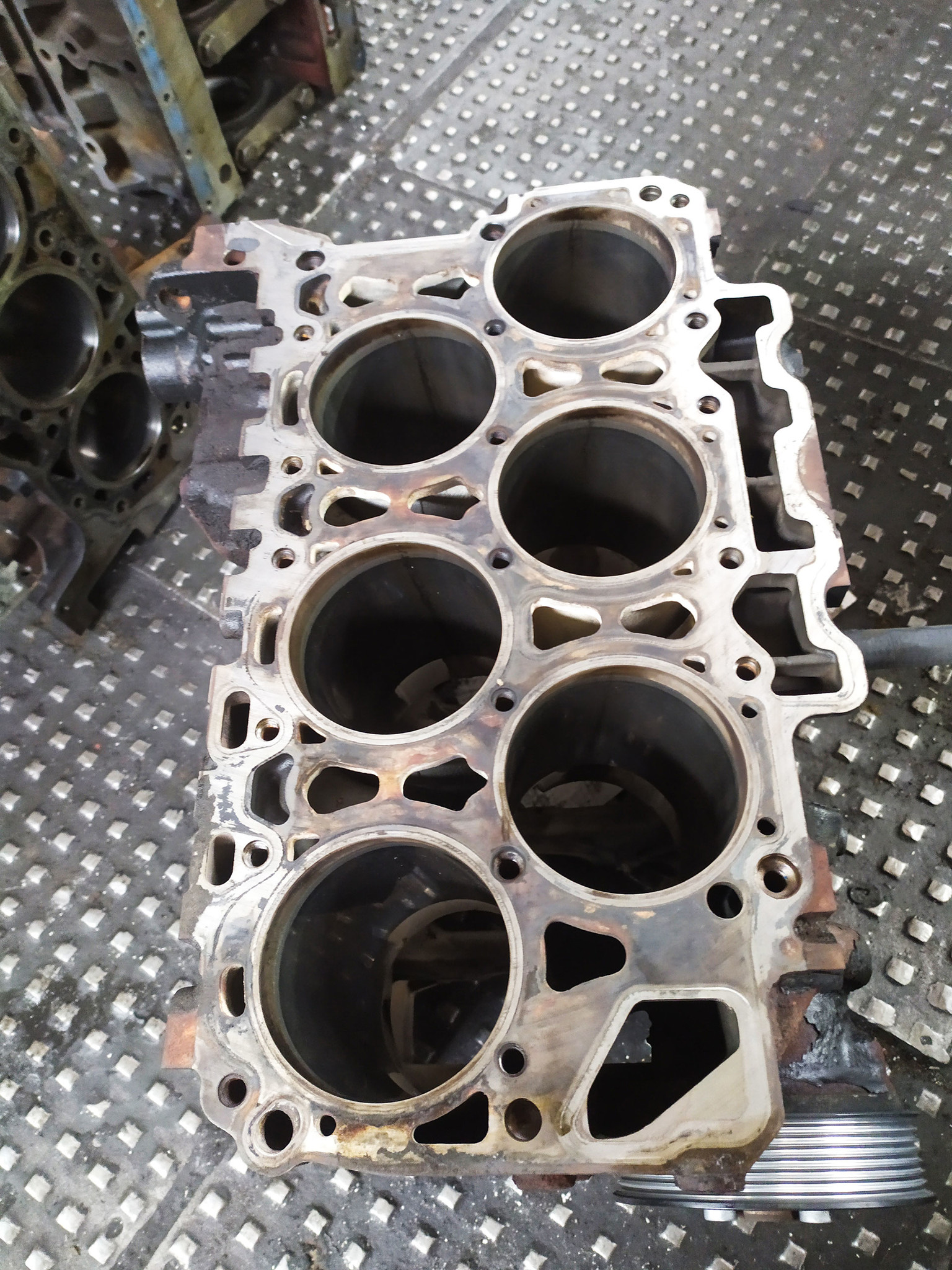

Отдельно надо упомянуть конструкцию «opendeck», где цилиндры соединены с блоком только в нижней части. Иногда эту конструкцию называют «мокрыми» гильзами, что неверно. Это — конструкция с «сухими» гильзами, запрессованными или залитыми в материал блока цилиндров.

Несмотря на отсутствие верхних перемычек у цилиндров, видно, что гильзы не контактируют с рубашкой системы охлаждения — жидкость омывает только тело блока

НЮАНСЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Когда начинаешь описывать процесс, всегда сначала кажется, что описывать толком и нечего Расточили блок под внешний размер гильзы, запрессовали гильзу, на этом практически все. Казалось бы, ничего сложного. Однако же, нет.

В зависимости от конкретного блока и сочетания материалов — запрессовка может выполняться по разным техпроцессам. Для чугунных блоков самый распространенный метод — запрессовка гильзы прессом, иногда с дополнительным нагревом блока цилиндров. Если гильзуется алюминиевый блок – его нагревают практически всегда.

После установки гильз в цилиндры — гильзы обычно несколько выступают над плоскостью сопряжения блока цилиндров с головкой. После этого плоскость блока цилиндров протачивается или шлифуется для обеспечения ровной поверхности.

В большинстве случаев гильзы после установки в цилиндр требуют проточки (на толщину около 0.1 мм), а также хонинговки. Принципиально нет сложностей изготовить гильзу сразу готовую к употреблению, однако при установке гильза может несколько деформироваться, и проточка позволяет гарантированно устранить потенциальную несоосность и другие нарушения геометрии.

Тем не менее, в отдельных случаях встречаются и гильзы, поставляемые сразу отхонингованными и не требующими дополнительных действий после установки в цилиндр.

Если говорить о «мокрых» гильзах» - они всегда поставляются «готовыми к использованию», и дополнительных действий после установки не требуют.

«Сухие» гильзы обычно прессуются с натягом 0.03-0.04 мм. Принципиально возможно установить гильзу вовсе без натяга – гильза будет зафиксирована упором от перемещения вниз и головкой блока – от перемещения вверх. Однако нет гарантий, что со временем деформации от циклического нагрева-остывания не приведут к тому, что гильза начнет иметь свободный ход в вертикальном направлении. В этом случае двигатель несколько раньше «попросится» на ремонт.

Некоторой «страховкой» от такой ситуации служит порядок технологических операций. Если гильза «сидит» недостаточно плотно, то при хонинговании ее «поднимет» и она начнет выступать относительно плоскости сопряжения с головкой. Если же проход по плоскости выполнять после хонинговки – есть риск, что выступающая часть гильзы просто будет сточена, и факт недостаточно плотной посадки останется незамеченным.

ДВИГАТЕЛИ VR6

Отдельно имеет смысл рассмотреть работу с блоками цилиндров у двигателей VR6. В отличие от других блоков, здесь цилиндры «выходят» под углом к плоскости сопряжения блока цилиндов с головкой, что затрудняет установку на расточной станок.

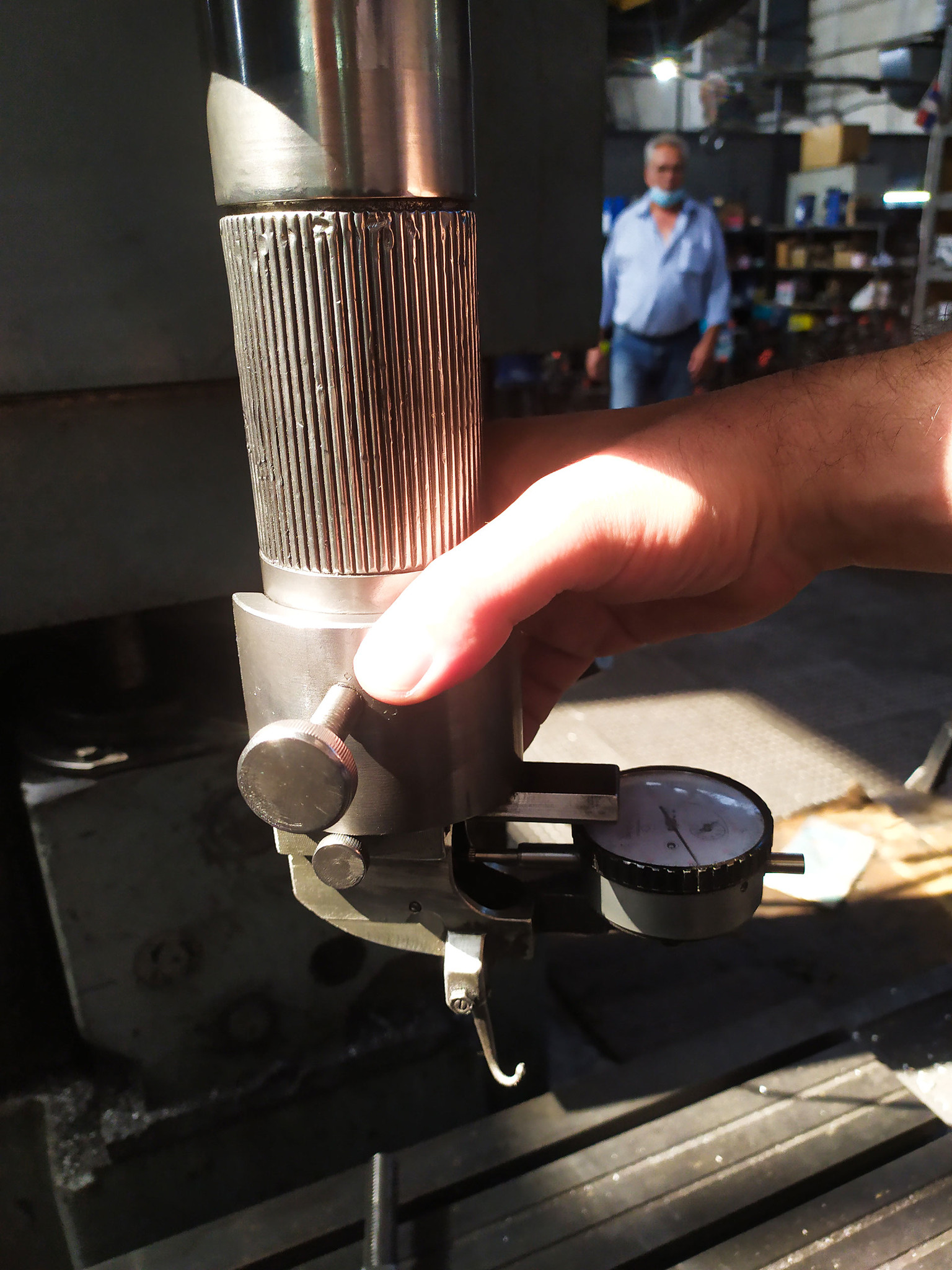

Блок сначала устанавливается «начерно», примерно. После этого в расточной станок устанавливается вместо резца головка с часовым индикатором, и проходится по окружности цилиндра в верхней и нижней части. Таким образом можно точно проконтролировать, вертикально ли установлен цилиндр.

Головка с часовым индикатором выглядит так:

ОБЯЗАТЕЛЬНО ЛИ ГИЛЬЗОВАТЬ ВСЕ ЦИЛИНДРЫ?

Иногда возникает вопрос, обязательно ли гильзовать все цилиндры? Можно ли обойтись ремонтом только одного цилиндра?

Универсальный ответ тут один - «по ситуации». Если критический износ получил только один цилиндр — конечно, имеет смысл обойтись только его гильзовкой, это вполне приемлемо. Правда, надо учитывать, что при гильзовке соседние цилиндры могут получить некоторую деформацию (эллипс), и в этом случае может потребоваться проточить их после этого, чтобы компенсировать эту деформацию. Но здесь конечное решение принимается индивидуально в каждом конкретном случае.

Сколько стоит новый двигатель? Много! Поэтому далеко не каждый владелец авто может позволить себе такую роскошь, как его полная замена.

Однако именно трещины на корпусе двигателя являются самой частой проблемой многих автомобилистов. И есть достаточно много причин их возникновения.

Например, трещина обязательно появится в том случае, если нарушен тепловой механизм, либо от ударов. В любом случае, как только вы обнаружили столь серьезный изъян - следует немедленно приступить к устранению проблемы, чтобы не случилось непоправимое.

Как же заделать трещину в двигателе?

Сварка или использование специальных полимерных материалов - наиболее частый метод заделывания трещин и дыр. Однако в этом случае успех бывает кратковременным, поскольку по закону физики, именно на месте шва возникает фактор высокого механического напряжения.

Другими словами, неверный подбор полимера, неправильный алгоритм сварки очень скоро приведут к тому, что шов снова разойдется и трещина станет больше, чем была изначально.

Суть метода сводится к тому, что трещину в корпусе заполняют слоем мягкого металла, который при диффузии сплавляется с металлом корпуса двигателя и становиться с ним одним целым. А самое потрясающее в том, что место шва становится даже прочнее, чем корпус двигателя!

Но есть и самостоятельное решение проблемы. Конечно, оно не сравниться с диффузией металла, но тоже имеет место быть.

Для начала вам необходимо обнаружить трещину, ведь не всегда она видима визуально! Некоторые профи рекомендуют использовать магниты и металлические опилки. Но можно обойтись и грифельным порошком от обычного простого карандаша. Возьмите немного этого порошка на палец, нанесите на предполагаемое место трещины и разотрите его. Порошок реально проявит даже самую мелкую трещинку на двигателе!

Обнаружив изъян, следует приступать к ремонту. Необходимо взять дрель и просверлить два ряда отверстий: с одной стороны трещины и с другой. В качестве стяжки используют специальные скобы. В общем-то, можно использовать и тонкую стальную накладку: главное подобрать нужный размер. После того, как вы зашьете трещину, её следует залить герметизирующим составом. Найти такой состав не составит труда: об этом достаточно спросить в автомагазине.

Но если выбирать между "кустарным" способом заделывания трещин и технологией "Seal-Lock", то предпочтение лучше отдать именно "Seal-Lock". Выгода на лицо: вместо заплаток - вы получаете абсолютно целостный корпус, без следов повреждений.

Кстати, в Европе данный метод ремонта трещин используется уже более 60 лет.

Читайте также: