| I I | I |

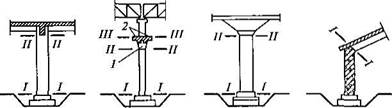

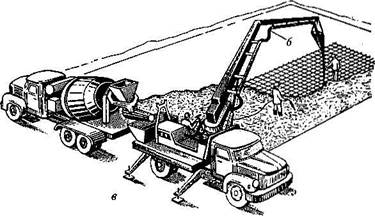

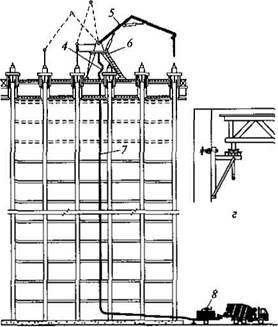

Рис. 10.21. Бетонирование стен в скользящей опалубке с одновременным

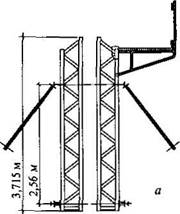

а — подъем опалубки стен; б, г — установка опалубки перекрытий с опорами в виде стоек или ферм; в — бетонирование с применением распределительной стрелы; 1 — домкратная рама; 2 — домкрат; 3— подвесные подмости для затирки стен; 4 — рукав-компенсатор бетоновода; 5 — распределительная стрела; 6 — поворотная платформа распределительной стрелы; 7 — бетоновод; 8 — бетононасос

ми наконечниками (виброштыками). Плиты перекрытия уплотняют поверхностными вибраторами.

Арки и своды пролетов менее 15 м бетонируют непрерывно одновременно с двух сторон от пят к замку.

За последние годы получили сравнительно широкое развитие методы возведения жилых и общественных зданий из монолитного железобетона в скользящей, объемно переставной и крупнощитовой опалубках.

Метод возведения зданий в скользящей опалубке (рис, 10.21) наиболее экономичен для зданий, компактных в плане, высотой не менее 10. 12 этажей.

Технология возведения жилых зданий в скользящей опалубке такая же, что и при возведении других сооружений. Домкраты, опираясь на металлические домкратные стержни в теле бетона, непрерывно, без остановок поднимают опалубку по всему контуру здания. Бетонная смесь укладывается слоями 0,2. 0,25 м непрерывно по периметру. Находясь в опалубке в течение 5. 6 ч, бетонная смесь затвердевает, ее дальнейшее твердение происходит при выходе из опалубки.

Скорость подъема опалубки и, следовательно, бетонирования составляет 0,15. 0,20 м/ч, что при правильно заданных составах бетона и режимах его укладки исключает появление разрывов и раковин.

Перекрытия зданий, возводимых в скользящей опалубке, могут устраиваться по ходу бетонирования стен монолитными или сборно-монолитными, выполняться с отставанием на 2. 3 этажа или после возведения коробки зданий.

Устройство монолитных перекрытий одновременно с бетонированием стен более технологично и повышает пространственную жесткость здания. При этом методе по окончании бетонирования стен очередного этажа скользящая опалубка поднимается так, чтобы низ внутренних щитов опалубки находился на отметке верха будущего перекрытия. После этого устанавливают инвентарную опалубку, которая опирается на перекрытие нижележащего этажа или анкеры в стене, и производят армирование и бетонирование. После укладки бетона в перекрытие начинается бетонирование стен очередного этажа и демонтаж опалубки перекрытия.

Метод бетонирования в скользящей опалубке часто применяют при возведении ядер жесткости многоэтажных зданий с центральным стволом, в котором размещены лифты, лестницы, коммуникации. Ствол при этом бетонируется в скользящей опалубке, несущие стены — в разборно-переставной, а наружные стены из сборных панелей навешиваются краном, установленным снаружи здания или в этом стволе.

Бетон может подаваться в бадье краном, передвижным автобетоносмесителем, бетононасосом в сочетании с автономной шар-нирно-сочлененной стрелой для распределения бетонной смеси.

Метод бетонирования в объемно-переставной (туннельной) опалубке применяют при возведении из монолитного бетона многоэтажных зданий большой протяженности с несущими поперечными стенами. Сущность метода заключается в бетонировании несущих поперечных стен с применением инвентарных блоков туннельной опалубки, набираемых из секций или в виде укрупненных блоков на земле и переставляемых с этажа на этаж.

При возведении зданий в объемно-переставной опалубке бетонирование ведут поэтажно, каждый этаж делят на захватки, рассчитанные на суточный цикл работы. При бетонировании работы

![]()

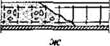

Рис. 10.22. Демонтаж объемно-переставной опалубки:

а — горизонтальное извлечение через проемы с помощью стропов; 6, в — то же, с

помощью траверсы-захвата; г — вертикальное извлечение

![]()

![]()

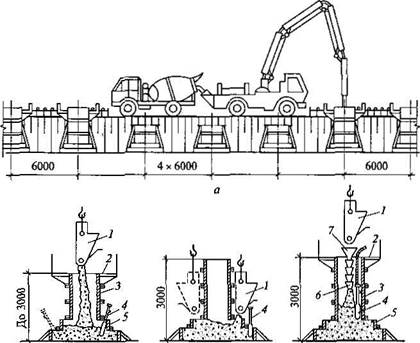

Рис. 10.23. Бетонирование стен в крупнощитовой опалубке PERI: о — внутренних; 6 — наружных

проводят в такой технологической последовательности: устанавливают вдоль продольных несущих стен монтажные подмости, монтируют из секций блоки опалубки, армируют и бетонируют стены и перекрытия. После набора бетоном в течение 12. 14 ч заданной прочности производят извлечение и перестановку секций опалубки краном (рис. 10.22).

Разновидностью объемно-переставной опалубки является опалубка, которая по окончании бетонирования вертикально извлекается краном.

Метод бетонирования в крупно-щитовой опалубке (рис. 10.23) обычно применяется при бетонировании зданий со смешанным конструктивным решением, например с кирпичными наружными и монолитными железобетонными внутренними стенами.

Металлические, деревометаллические и пластмассовые щиты опалубки стен и перегородок размером в комнату устанавливают в проектное положение и раскрепляют подкосами. Опалубка стен и перекрытий устанавливается раздельно.

Фундамент и стены можно заливать бетоном послойно или блоками. Это очень распространенный вариант при самостройном строительстве, когда по каким-то причинам нужные объемы бетона привезти на стройплощадку в разумные сроки невозможно. Только при этом надо соблюдать некоторые простые правила.

В предыдущей моей публикации « Откуда взялся миф, что монолитные стены и фундаменты нужно заливать в один прием, а послойно - нельзя? » была освещена проблема послойной заливки бетона в монолитные конструкции. Но именно ОСВЕЩЕНА, а не РАССМОТРЕНА. Я думаю, что рассмотрена эта тема была давно уже и без меня, а моя публикация была нацелена на тех новоявленных застройщиков, которые почему-то не в теме и сомневаются.

Итак, я подтверждаю, что бетон в монолитные конструкции можно заливать послойно, то есть частями, причем как в горизонтальной проекции, так и в вертикальной. Что для этого нужно знать?

Для этого нужно знать только временные интервалы, в которые должен укладываться процесс заливки бетона, если она производится слоями, а не сразу, одномоментно по всей конструкции.

Я не стану рассказывать про свойства бетона до заливки, во время заливки, во время схватывания и во время твердения. Это чистая физика, которую строитель знать не обязан. Главное – знать, как сделать качественную послойную заливку, чтобы монолитная бетонная конструкция осталась монолитной, а не бетонной мусорной кучей.

Понятно, что далеко не всегда можно заказать бетоновозку, которая привезет весь нужный объем бетона, или хотя бы может сделать несколько ходок в один день. Тем более что многие самопальные строители замешивают бетон в бетономешалке – тут уж весь объем даже на небольшой ленточный фундамент не «наваришь» и за день.

Заливка бетона слоями имеет два варианта исполнения. Первый – это по «горячим следам», то есть в течение 12 часов после заливки предыдущего слоя (пока бетон не начал твердеть), а второй «вдогонку», то есть через 72 часа (трое суток), если не получилось залить очередной слой в первые 12 часов. Дело в том, что когда бетонная масса после завершения схватывания заходит в процесс твердения, то трогать ее нельзя, иначе можно получить скрытые трещины внутри твердеющего бетона, которые очень сильно ослабят прочность будущего монолита.

Собственно говоря, вот эти азы и нужно знать, чтобы осуществлять качественную послойную заливку монолитного бетона. Остальные все нюансы – чисто технические, при самопальной заливке бетонных конструкций несущественные. Но все же следует пояснить кое-что еще, чтобы картина была более полной.

При процедуре послойной заливки фундаментов и прочих монолитных конструкций часто фигурируют такие понятия как « теплый шов » и « холодный шов ». Это все касается пограничных состояний двух соседствующих слоев, между которыми и на самом деле образуется шов, правда, в разных случаях этот шов имеет разный характер.

Так, « теплый шов » образуется при заливке очередного слоя на схватывающийся бетон, то есть в течение первых 12 часов, до начала процесса твердения бетона. Этот шов – самый крепкий, потому что свежий бетон со схватывающимся бетоном соединяется очень просто, так как между обоими слоями происходит своеобразная «диффузия», и адгезия получается практически идеальной. Только перед заливкой второго слоя этот участок следует накрыть пленкой, чтобы из бетона не испарялась влага и его поверхность не засохла.

« Холодный шов » образуется между уже схватившимся, но только вошедшим в процесс твердения бетоном и верхним, жидким слоем. Тут уже не наблюдается никакой «диффузии» слоев, но зато между ними происходит конкретная адгезия. Но до того как заливать на твердеющую поверхность жидкую смесь, следует ее очистить от цементного молочка, воды и пыли, чтобы адгезия была полной.

Также выше писалось, что частями бетон можно заливать как в горизонтальной , так и вертикальной проекциях. Другими словами – горизонтальная заливка производится слоями, а вертикальная осуществляется блоками.

Блочная «послойная» заливка более трудоемкая, чем горизонтальная, так как нужны дополнения к опалубке, чтобы оградить торцы участка, в который будет заливаться бетон. Участок ограждается фанерным, металлическим или другим листом с двух сторон, но при этом через него нужно пропустить вертикальную арматуру, которая будет соединять соседние заливаемые блоки друг с другом. При горизонтальной заливке послойно таких хлопот не предвидится.

Есть еще диагональный вариант заливки , но в малоэтажном частном домостроении его используют очень мало – только в сложных по конфигурации монолитных конструкциях.

Особое внимание следует уделить арматуре. Для того чтобы послойная монолитная конструкция получилась по-настоящему монолитной, арматуру следует вязать целиком для всех слоев (вертикально), или для всех блоков (горизонтально). В крайнем случае, надо оставлять выпуски, чтобы впоследствии к ним приваривать новые арматурные стержни.

В общем, на этом всё. И никаких дополнительных секретов тут нет. Все, что описано выше, можно осуществлять при нормальной летней температуре в сухую погоду. Для зимних условий надо производить другие расчеты, но самопальщики, как правило, зимой не строятся, а специалисты, которые приступают к зимнему строительству, сами все знают и без меня.

Технология монолитного строительства применяется в настоящее время повсеместно. Бетон и опалубка применяются для изготовления стен, перекрытий, приусадебных бассейнов, полов и пр. Востребованность данной технологии объяснить крайне просто: конструкции изготавливаются быстро, требуют небольших вложений и отличаются долговечностью при условии соблюдения технологических норм. Наряду с такими аспектами строительства как выбор марки бетона или типа опалубки, важную роль играет выдержка достаточного количества времени, за которое бетон дойдет до готовности внутри опалубочной системы, став полноценной плитой.

Химия созревания бетона

Созревание бетона — это сложный многокомпонентный химический процесс, протекающий исключительно в одном направлении, то есть он необратим. Для того чтобы жидкая масса бетона сформировалась в твердую плиту с определенными эксплуатационными показателями, не достаточно лишь выпарить всю жидкость.

Созревание бетона — это сложный необратимый химический процесс

Вода в бетоне играет роль одного из реакционных компонентов, способствующих протеканию реакций кальция – главного минерала цемента. В основе процесса твердения бетона лежат реакции таких соединений как:

- силикат (трех- и двухкальциевый) – компонент, ответственный за постепенный набор прочности бетонной конструкции. Соединение, имеющее в составе молекулы три атома кальция, ответственно за оперативный набор прочности и формирование структуры плиты в течение первого месяца после заливки. Двухкальциевый силикат является реагентом пролонгированного действия и способствует длительному набору прочности бетона в течение многих лет;

- алюмоферрит – сложное соединение, имеющее в составе одной молекулы четыре атома кальция. Основной задачей этого компонента является снабжение реакций необходимыми компонентами как в первые дни после заливки, так и в последующий период созревания бетонной отливки;

- алюминат трехкальциевый – благодаря этому соединению происходит реакция схватывания бетона сразу после заливки.

Физика созревания бетона

Различают два этапа твердения бетона:

- схватывание – начинается сразу же после прекращения движения массы (тиксотропии). При оптимальной температуре (20-25 градусов) схватывание массы происходит уже через 5-10 минут. В этот период подвижность бетона сводится к минимуму, а его масса четко распределяется по форме опалубки. Но схватившийся бетон еще не является прочным, и его форма может быть изменена;

- набор прочности – процесс, отличающийся высокой продолжительностью. Бетонная отливка достигает стопроцентной марочной прочности примерно через месяц. Этот показатель равен 95% от максимальной прочности бетона, которая может достигаться в течение десятилетий.

Процесс созревания бетона

После принятия бетонной отливкой необходимой формы внутри опалубки начинаются химические реакции с участием соединений кальция и воды. Проникая в молекулы силикатов, алюминатов и алюмоферритов, вода запускает процесс кристаллизации растворенного цемента, который в свою очередь начинает активно взаимодействовать с наполнителями: гравием, песком и т.д.

Для того чтобы бетон был крепче, требуется достаточное количество воды, так как её недостаток может привести к снижению интенсивности кристаллизации и стать причиной пористости, растрескивания и рыхлости бетона. Многое зависит от соблюдения температурного режима и процента влажности. Чем выше эти показатели, тем быстрее происходит процесс схватывания бетона и начинается набор прочности.

Многие предприятия производящие ж/б конструкции применяют для ускорения процесса твердения отливки парогенераторы. Применение специальных установок, генерирующих оптимальные условия для твердения бетона, позволяет вынимать готовые отливки из форм уже через 6-10 часов.

Скорость созревания бетона в условиях открытой местности

В процессе строительства объектов, как правило, нет возможности использования температурных установок, поэтому время схватывания и набора марочной прочности будет отличаться в большую сторону. В СНиП 3.03.01-87 четко написано, какой процент прочности позволяет приступить к распалубке в конкретном случае.

Согласно нормативным документам и лабораторным исследованиям параметры и скорость твердения бетона марки М300 приведены в таблице №1 (рис3). За 100% (за единицу) марочной прочности здесь взят показатель, достигаемый массой при температуре 20 градусов за срок в 28 дней.

Продолжительность выдержки бетона в днях

Увеличить эксплуатационные характеристики монолитной конструкции, а также скорость созревания отливки поможет ряд следующих рекомендаций:

- контролировать технологию сборки опалубки, не допуская «слабых мест», в которых протекают деформационные процессы. Использовать качественные и подходящие по параметрам подкосы для раскрепрепления опалубки;

- минимизировать среднесуточные колебания температуры окружающей среды и испарение. Выбрать подходящее время года и использовать изоляционный материал;

- надежно защитить заливаемую конструкцию от механических повреждений.

Соблюдение всех технологических норм обеспечат быстрое созревание бетона в опалубке

Соблюдение всех технологических норм, выдержка временных и температурных значений, а также дополнительные меры обеспечат быстрое созревание бетона в опалубке и набор им марочной прочности. Сделать же готовую конструкцию максимально прочной способно только время.

КОГДА УДАЛИТЬ БЕТОННУЮ БЛОК?

Удаление форм

Формы не должны быть удалены до тех пор, пока бетон не достаточно затвердеет, чтобы он мог безопасно выдерживать собственный вес и любые другие нагрузки, которым он подвергается.

Поддерживающий период (период между укладкой бетона в формы и удалением форм) различается в зависимости от типа используемого цемента и конструкции опалубки. В общих конструкциях, несущих строительные нагрузки, боковые балки не должны удаляться в течение 7 дней, а несущие балки - в течение 28 дней после укладки бетона.

Ни при каких обстоятельствах формы не должны залипать, пока бетон не достигнет прочности, по меньшей мере, в два раза превышающей напряжение, которому бетон может быть подвергнут во время удара.

Упомянутая прочность должна быть такой же, как у бетона, использующего тот же цемент и заполнители с одинаковыми пропорциями, и отвержденного в условиях температуры и влажности, аналогичных существующим на работе. Там, где это возможно, опалубку следует оставлять дольше, так как это поможет отверждению.

При нормальных обстоятельствах (как правило, когда температура выше 20 0 С) и при использовании обычного цемента формы могут ударить после истечения следующих периодов.

Тип формы Время удаления период Стены, колонны и вертикальные грани балок От 24 до 48 часов по решению ответственного инженера. Плиты (подпорки остались под) 3 дня Софиты балки (подпорки слева) 7 дней Удаление опор к плитам (охват до 4,5 м) 7 дней Удаление опор на плиты (Охват более 4.5 м) 14 дней Удаление опор к балкам и аркам (охват до 6 м) 14 дней Удаление опор к балкам и аркам (охват более 6 м) 21 день

Для быстротвердеющего цемента 3/7 вышеуказанного периода будет достаточно во всех случаях, кроме вертикальных сторон плит, балок и колонн, которые должны храниться в течение 24 часов.

Все опалубки должны быть удалены без ударов или вибрации, так как это может повредить железобетон.Перед удалением софита и распорок бетонная поверхность должна быть открыта, где это необходимо, чтобы убедиться, что бетон достаточно затвердел. Должны быть приняты надлежащие меры предосторожности, чтобы учесть снижение скорости отверждения, которое происходит со всеми элементами в холодную погоду.

Процесс снятия опалубки или опалубки в процессе заливки бетона известен как ударный. Как только бетон достиг первоначальной рекомендуемой прочности, чтобы выдержать собственный вес и любые наложенные нагрузки, опалубку снимают для дальнейшего отверждения. Софитные формы обычно остаются на месте на более длительные периоды по сравнению с боковыми формами и удаляются последними в случае плит и балок.

покрыть поверхность опалубки смазочным материалом, не оставляющим на ней следов (водные - суспензии извести и глины, полуводные - эмульсии уайт-спирита, сольвента, масла, отходы нефтепродуктов). Деревянные поверхности, покрытые полиэтиленовой пленкой, могут использоваться без смазывания;

на скальных основаниях и ранее уложенном бетоне выполнить насечку, очистить от мусора, масла и цементной пленки, промыв их и просушив струей воздуха. Для лучшего сцепления каменные и бетонные поверхности рекомендуется перед бетонированием покрыть цементным раствором толщиной 20. 50 мм или коллоидным цементным клеем.

Чтобы обеспечить беспустотное заполнение опалубки и плотный охват арматуры применяется вибрирование с дополнительным штыкованием в углах и густоармированных местах. При вибрировании бетонная смесь переходит из рыхлого состояния в состояние структурной жидкости и, благодаря уменьшению трения между частицами, приобретает подвижность, заполняя все изгибы опалубки.

Основными признаками достаточного уплотнения смеси служат прекращение ее оседания и выделения пузырьков воздуха, появление на поверхности смеси цементного молочка.

На корпус вибратора колебания передаются посредством эксцентриков (дебалансов), насаженных на вал. В зависимости от размеров применяют низко- или высокочастотные вибраторы (менее 3000 колебаний в минуту и более). Применение последних способствует экономии цемента.

Вибраторы бывают глубинными, поверхностными, а также наружными.

Бетонная смесь должна отвечать нормативным требованиям по прочности, подвижности и однородности, а также требованиям проекта по составу. Заполнитель должен применяться мытым, не менее чем двухфракционным. Распространенные фракции щебня 5. 10; 10. 20; 20. 40 мм. Запрещено "размолаживать" смесь, т.е. добавлять на месте укладки воду для увеличения ее подвижности.

Допустимая высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций - 6 м; колонн - 5 м, стен и слабоармированных конструкций - 4,5 м, густоармированных конструкций - 3 м, перекрытий - 1м.

При превышении этих расстояний спуск смеси должен осуществляться по желобам и виброжелобам, хоботам и лоткам, обеспечивающим медленное стекание смеси без расслоения.

При выгрузке смеси из бадьи расстояние от нижней кромки бадьи до поверхности ранее уложенного бетона должно быть не более 1 м.

Толщину защитного слоя бетона следует обеспечивать бетонными или пластмассовыми прокладками. Нормативная толщина защитного слоя составляет не менее 10. 30 мм; низ фундаментов должен иметь толщину защитного слоя не менее 35 и 70 мм (без бетонной подготовки основания).

Толщина защитного слоя не должна быть менее диаметра арматуры, а для преднапряженных конструкций - менее двух диаметров.

Укладка бетонной смеси производится "на себя", горизонтальными слоями толщиной до 1,25 h (h - размер рабочей части вибратора) при уплотнении глубинными вибраторами и слоями 0,12; 0,25 и 0,4 м при уплотнении поверхностными вибраторами соответственно при двойной или одиночной арматуре и неармированных конструкциях.

Каждый вышележащий слой должен укладываться до начала схватывания предыдущего. Глубина погружения вибраторов должна обеспечивать их проникновение в ранее уложенный слой на 5. 10 см. Не допускается опирание вибраторов на опалубку или арматуру. Бетонный слой не должен доходить до верха опалубки на 5. 7см.

Рис.22. Правила укладки и уплотнения бетонной смеси

1 - рабочий орган вибратора; 2 - опалубка; 3 - неуплотненный участок; 4 - укладываемый слой бетона; 5 - ранее уложенный слой бетона.

Шаг перестановки глубинных вибраторов не должен превышать 1,5 радиуса R их действия (рис.22). При поверхности вибраторах провибрированная зона должна перекрываться не менее чем на 100 мм.

Продолжительность временного перерыва между укладкой рядов бетонной смеси устанавливается строительной лабораторий в зависимости от состава бетона.

В случае превышения установленного перерыва бетонирование прекращается, шов ограждается так, чтобы его длина была наименьшей. Бетонирование можно продолжать по достижении бетоном прочности не менее 1,5 МПа. По бетону такой прочное разрешены установка опалубки и движение людей.

Места контакта старого и нового бетона очищаются от цементной пленки водной или воздушной струей, механическими щетками или пескоструйными аппаратами (в последнем случае прочность бетона должна быть не менее 5 МПа).

Шов рекомендуется устраивать в местах максимального изгибающего момента перпендикулярно оси бетонируемой конструкции (рис.23).

Рис.23. Устройство рабочих швов

а - расположение рабочих швов при бетонировании колонн и балок ребристого перекрытия; б - то же, колонн с подкрановыми балками; в - то же, колонн с безбалочным перекрытием; г - то же, стойки и ригеля рамы; д - то же, ребристого перекрытия в направлении, параллельном балкам; е - то же, в направлении, параллельном прогонам; ж - детали устройства рабочего шва; 1 - прогоны; 2 - балки; 3 - доска; I-I, II-II, III-III, IV-IV - места устройства рабочих швов.

Полностью без перерывов в бетонировании возводятся фундаменты под оборудование, конструкции, воспринимающие динамические нагрузки при эксплуатации, и преднапряженные конструкции. В процессе и по окончанию бетонирования должны приниматься меры против сцепления с бетоном пробок и временных креплений.

См.также: Фото домов из разноцветного кирпича Barrum - с эффектом рваных граней.

![Информация о компании]()

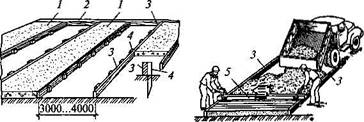

Технология строительства малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС®

Поэтапное описание технологии устройства ленточного фундамента с несъемной опалубкой при строительстве стационарного здания на территории промышленного предприятия в Ленинградской области.

Ленточный фундамент с несъемной опалубкой

Известно, что основополагающим элементом любого здания является его фундамент, именно от его надежности зависит прочность и долговечность всей постройки. Для того, чтобы фундамент успешно выполнял свои функции, он должен быть качественно спроектирован и надежно защищен, а главным элементом защиты фундамента является его теплоизоляция.

Эффективный теплоизоляционный слой позволяет защитить конструктив фундамента от перепадов температур и давления грунта, предотвратить образование трещин в его структуре и смещение конструкции, а также значительно уменьшить теплопотери через фундамент (которые могут составлять до 20% от всех теплопотерь здания).

Но еще одним важным аргументом в пользу использования теплоизоляции при монтаже фундамента является возможность сокращения расходов на его устройство путем использования эффективной теплоизоляции ПЕНОПЛЭКС ® в качестве несъемной опалубки. Не секрет, что стоимость деревянных конструкций, используемых для устройства опалубки, растет опережающими темпами. Как правило, единожды использовав данную конструкцию, ее отправляют на свалку. Технические специалисты ООО «Пеноплэкс СПб» предлагают инновационное решение: в качестве несъемной опалубки с наружной стороны ленточного фундамента выступают плиты ПЕНОПЛЭКС ® . Что это дает?

- сокращение трудозатраты на 15 - 30%;

- снижение общей стоимость устройства фундамента на 5 - 15% (доски, гвозди, клей для плит и пр.);

- увеличение скорости монтажа фундамента и его отделки.

В данной статье рассмотрим ленточный фундамент на примере строительства контрольно-пропускного пункта на территории крупного предприятия Ленинградской области.

Ленточный фундамента с несъемной опалубкой: инструкция по применению

Перед устройством малозаглубленного фундамента были проведены следующие подготовительные работы: полностью расчищена территория под фундамент, вырублены кустарники, выкорчеваны пни, удален растительный и плодородный слой почвы.

Далее была произведена разметка места будущего фундамента, после чего был вырыт котлован, равный размерам проектируемого строения (в данном случае, 4х4 м) и глубиной не менее 0,4 метра. Выемка грунта была произведена вручную. По периметру котлована организована траншея глубиной 0,2 м, стенки которой спланированы и уплотнены.

Далее по периметру траншеи до уровня подошвы фундамента слоями засыпался и послойно уплотнялся непучинистый грунт. Уплотнение грунта является важным условием для обеспечения усадки грунта, повышения прочности основания и обеспечения прочности всего сооружения.

В качестве материала для устройства песчаной подушки может быть использован песок средней и крупной размерности, мелкий щебень, котельный шлак.

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

Следующим этапом начались работы по монтажу элементов опалубочной системы. Опалубка состоит из двух частей: наружной и внутренней. Внешняя часть опалубки представляет собой стандартную съемную мелкощитовую опалубку, удерживающую листы ПЕНОПЛЭКС ® в вертикальном положении при заданной геометрии фундамента.

Вертикальные стойки опалубки были установлены с шагом 0,5 метра. Для фиксации плит ПЕНОПЛЭКС ® к вертикальным частям фундамента на внутренней поверхности плиты были установлены винтовые крепежи, выполняющие роль закладных элементов.

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

После установки опалубки начались работы по установке арматурного каркаса. Арматурный каркас был изготовлен вручную с использованием вязальной проволоки. В местах установки арматуры бетонная подготовка была полностью очищена от грязи и мусора. Стержни установленной в плиту арматуры также были очищены от пыли, грязи, налета ржавчины.

Для создания требуемого зазора между арматурой и опалубкой были использованы фиксаторы арматуры. Зазор между опалубкой и арматурой позволяет создать необходимый защитный слой бетона, который будет предохранять арматуру от воздействия негативных факторов окружающей среды. Защитный слой бетона с обеих сторон составляет 40 мм.

Необходимо предусмотреть проходные элементы через фундаментную ленту. Размер любого проходного элемента через бетон не может быть больше 1/3 ширины фундаментной ленты. Минимальный диаметр проходного элемента – 5 см.

Далее была произведена установка внутренних щитов опалубки, которые могут быть изготовлены из досок (25x150 мм.), из древесностружечных плит, фанеры, OSB листов. Сквозные щели между элементами опалубки не должны превышать 2 мм. Вертикальные стойки опалубки были установлены с шагом не более 0,5 метра.

Все элементы опалубки были надежно скреплены между собой, установлены необходимые распорки, чтобы избежать расхождения опалубочных щитовых элементов во время заливки бетона и виброуплотнения. Щиты опалубки были стянуты через стальные втулки-трубки заданной длины, равной ширине фундаментной ленты. Через отверстия в фанере и трубки вставлены резьбовые шпильки и затянуты через опорные бруски и шайбы. Таким образом, получилась жесткая пространственная конструкция. Шаг установки резьбовых стяжек – 50 см. Опорные колья для фиксации опалубки забивались не ближе 1 м от края траншеи.

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

Далее начался этап монолитных работ. Бетонная смесь была изготовлена на месте при помощи компактной смесительной установки. Перед заливкой бетонной смеси в конструкцию была проверена надежность основания, поверхность очищена от мусора, грязи, масел, и др.

Бетонную смесь укладывали в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Для утрамбовки слоев и исключения внутренних полостей использовался глубинный вибратор, который погружали в ранее уложенный слой на глубину порядка 5-10 см на 20-40 секунд (в зимний период продолжительность вибрирования должна быть увеличена на 25 %). Бетонный слой не должен доходить до верха опалубки на 5-7см.

Благодаря высокой прочности (не менее 20 т/м2) плиты ПЕНОПЛЭКС ® не проминаются под действием бетонной смеси.

После окончания бетонных работ плиту фундамента укрыли полиэтиленовой пленкой для предотвращения испарения воды и появления трещин в наружных слоях бетона.

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

![строительство малозаглубленного ленточного фундамента с несъемной опалубкой из плит ПЕНОПЛЭКС]()

На завершающем этапе производятся работы по снятию опалубки (разопалубка).

Снятие с фундамента опалубки, как правило, выполняют тогда, когда бетон набирает достаточно прочности, чтобы сохранять форму и целостность поверхностей, выдерживать нагрузки от передвижения людей и осуществления строительных манипуляций, противостоять природным и погодным факторам. Минимальный срок снятия опалубки должен быть определен проектировщиком с учетом конкретных условий бетонирования.

В данном случае опалубка была снята через 8 дней. После снятия опалубки была уложена горизонтальная теплоизоляции из плит ПЕНОПЛЭКС ® . Пояс горизонтального утепления вокруг фундамента укладывался поверх смонтированного кругового дренажа фундамента с засыпкой дренирующим грунтом, его планировкой и уплотнением. Минимальный слой грунта над утеплителем, обеспечивающий его механическую сохранность, составляет 40 см.

В заключение была произведена обратная засыпка котлована песчано-гравийной смесью.

Таким образом, оперативно и без значительных трудозатрат был получен надежный и энергоэффективный фундамент, полностью готовый для возведения на нем здания.

Читайте также: