Бетон с добавлением графита

Обновлено: 23.04.2024

Изобретение относится к производству композиционных материалов на основе природного минерального сырья с получением электропроводящего бетона, обладающего электропроводностью и удельным сопротивлением, достаточным для того, чтобы использовать материал в качестве электропроводящего конструкционного и нагревательного конструкционного материала, работающего в широком интервале температур. Технический результат - получение дешевого и состоящего из доступных компонентов конструкционного электропроводящего материала, повышение его конструкционных свойств. В способе получения электропроводящего бетона, включающем перемешивание цемента, порошкообразного графита и песка с последующим добавлением в смесь воды и перемешиванием с получением смеси, ее формование и сушку до полного затвердевания, сначала осуществляют перемешивание порошкообразного графита с цементом, затем с песком, а сушку ведут при комнатной температуре, причем смесь содержит компоненты при следующем соотношении, мас.%: порошкообразный графит - 25-35, цемент 20-30, песок 25-45, вода - остальное. 3 табл.

Формула изобретения

Способ получения электропроводящего бетона, включающий перемешивание цемента, порошкообразного графита и песка с последующим добавлением в смесь воды и перемешиванием с получением смеси, ее формование и сушку до полного затвердевания, отличающийся тем, что сначала осуществляют перемешивание порошкообразного графита с цементом, затем с песком, а сушку ведут при комнатной температуре, причем смесь содержит компоненты при следующем соотношении, мас.%

| Порошкообразный графит | 15-35 |

| Цемент | 20-30 |

| Песок | 25-45 |

| Вода | Остальное |

Описание изобретения к патенту

Изобретение относится к производству композиционных материалов на основе природного минерального сырья с получением электропроводящего бетона, обладающего электропроводностью и удельным сопротивлением, достаточным для того, чтобы использовать материал в качестве электропроводящего конструкционного и нагревательного конструкционного материала, работающего в широком интервале температур.

Известен способ получения электропроводящих материалов на основе портландцементов и углеродосодержащих материалов, использующих в качестве связующего вещества портландцемент, а в качестве наполнителя - углеродную сажу, технический уголь и т.д. (см. WO 9600197 А, 04.01.1996. SU 774440 A1, 15.05.1994. RU 2037895 C1, 19.06.1995. DE 3023133 А, 07.01.1982. US 4464421 A, 07.08.1984.).

Недостатком приведенных выше исходных смесей компонентов является нестабильность электрических свойств композиционных материалов, недостатком получаемых материалов - невысокий предел рабочих температур вследствие окисления сажи и разрушения гидратированных минералов, формирующих так называемый клинкер портландцемента, а также некоторая сложность технологии производства.

Наиболее близким к заявляемому способу является создание композитного электропроводного материала (см. RU 2245859, МПК 7 С 04 В 28/02, H 01 C 7/00, H 05 B 3/14, опубл. 10.02.2005 г.).

Недостатком прототипа является то, что в его состав входят шамот и/или диабаз, причем размером частиц не более 2 мм. Как известно, под шамотом понимают огнеупорную глину или каолин, предварительно обожженные до потери пластичности и удаления химически связанной воды и определенной степени спекания. В готовом виде в природе не встречается, следовательно, присутствует необходимость в транспортной доставке шамота и его последующем дополнительном измельчении. Диабаз встречается в природе, но его распространение ограничено, что, как и в случае с шамотом, также вызывает дополнительные трудности в производстве материала, связанные с транспортными расходами.

Кроме того, возможность длительной эксплуатации дорожного покрытия, которое содержит множество нагревательных пластин, изготовленных из композитного электропроводного материала, электрически взаимно соединенных между собой, затруднительна, а замена отдельных, вышедших из строя пластин представляется проблематичной. Также процесс получения включает в себя гидротермическую обработку, что затруднительно в полевых условиях.

Полученный материал прототипа всегда имеет конечную геометрическую форму и размеры, следовательно, не может быть использован в качестве заливочной массы.

Задачей предлагаемого технического решения является получение электропроводящего материала с широким диапазоном величин удельного электрического сопротивления, а также возможностью длительного использования в качестве нагревательного элемента, его дешевизна и доступность компонентов, входящих в состав смеси, а также упрощение производства электропроводящего материала и повышение его конструкционных свойств.

Решение поставленной задачи достигается тем, что в известном способе получения электропроводящего бетона, включающем перемешивание цемента, порошкообразного графита и песка с последующим добавлением в смесь воды и перемешиванием с получением смеси, ее формование и сушку до полного затвердевания, согласно изобретению сначала осуществляют перемешивание порошкообразного графита с цементом, затем с песком, а сушку ведут при комнатной температуре, причем смесь содержит компоненты при следующем соотношении, в мас.%:

| порошкообразный графит | 15-35 |

| цемент | 20-30 |

| песок | 25-45 |

| вода | остальное |

Данное изобретение позволит получить электропроводящий бетон, дешевый и состоящий из доступных компонентов, входящих в состав смеси, а также упростить производство электропроводящего материала, повысить его конструкционные свойства и использовать в качестве нагревательного элемента.

Сущность способа поясняется примерами реализации способа и таблицами 1, 2 и 3, в которых приведены массовые соотношения компонентов, электрические и механические свойства образцов.

Способ осуществляют следующим образом: изготовляют образцы согласно пропорциям из таблицы 1 и исследуют их электрические и механические свойства.

Исходную сырьевую смесь, состоящую из 25 частей графита и 30 частей цемента, тщательно перемешивают, затем добавляют 35 частей песка (см. табл.1), снова перемешивают и после чего добавляют 10 частей воды. Полученную сырьевую смесь перемешивают, затем формуют образец, который через 32 часа после сушки при комнатной температуре превращается в электропроводящий, а также нагревательный конструкционный материал. Данный образец является оптимальным из экспериментальных образцов (см. табл.2, 3).

В случае, если смесь содержит 33 части графита и 22 части цемента, 35 части песка, образец постепенно теряет механическую прочность и теряет свои конструкционные свойства (см. табл.3), увеличивая при этом свою проводимость (см. табл.2).

В случае, если смесь содержит 20 частей графита и 30 частей цемента, 35 частей песка, образец начинает нелинейно терять проводимость (см. табл.2) и незначительно увеличивать свои конструкционные свойства (см. табл.3).

В случае, если смесь содержит 35 частей графита и 20 частей цемента, 35 частей песка, образец становится хрупким и теряет свои конструкционные свойства (см. табл.3), увеличивая при этом свою проводимость (см. табл.2).

В случае, если смесь содержит 15 частей графита и 30 частей цемента, 40 частей песка, образец резко теряет проводимость и перестает быть электропроводящим материалом (см. табл.2), хотя конструкционные свойства при этом возрастают (см. табл.3).

Электрические свойства образцов имеют резко нелинейный характер зависимости при содержании графита менее 20 частей.

Результаты получения электропроводящего бетона, приведенные в таблицах (2, 3), позволяют сделать выводы о том, что его можно использовать как электропроводящий бетон, проводимость которого регулируется составом смеси, а достаточно высокий предел прочности на сжатие позволяет использовать его в качестве строительного материала.

Использование предлагаемого способа получения электропроводящего бетона позволит по сравнению с прототипом получить электропроводящий конструкционный материал, дешевый и состоящий из доступных компонентов, входящих в состав смеси, а также упростить производство электропроводящего бетона, повысить его конструкционные свойства и использовать в качестве нагревательного элемента.

Физико-химические характеристики графита позволяют его использовать в различных отраслях промышленности, в том числе и при производстве бетона. Графит добавляется в качестве ингредиента на начальных стадиях изготовления бетона. Графитовая обработка для бетона позволяет улучшить физические и механические свойства материала, такие как водонепроницаемость, прочность, электропроводящие качества изделий.

Обработка для бетона на основе графита является высокоэффективным реагентом для механической активации цементной массы, что влияет на эксплуатационные свойства бетона. Для данной технологии в основном используется марка графита ГЛС – 3. Мелкие фракции данной марки графита оказывают влияние на прочность и малую растекаемость состава в начале затвердевания бетонной смеси. Графитовая составляющая состава относится к наполнителям с нейтральным коэффициентом и способствует более однородному связыванию состава бетонной смеси, что воздействует на прочность изготовляемого материала.

Для получения электропроводящих блоков бетона, добавка графита в виде порошка улучшает качество материала, что позволяет использовать электропроводящие бетонные блоки в достаточно большом интервале температур и улучшает конструкционные свойства бетона и изделий из него. Для получения качественного материала необходимо точное соотношение компонентов для бетонной смеси в соответствии с техническими условиями: массовая доля порошкообразного графита 25-35% по отношению к общей массе; 20-30% -доля цемента; соотношение песка к основной массе – 25-45%; оставшаяся масса – вода. Количество ингредиентов варьируется в связи с изначальными заданными параметрами и техническими условиями.

Обработка бетона графитсодержащими составляющими, вне зависимости от марки и фракционного размера графита, улучшают эксплуатационные характеристики объектов из бетоносодержащих конструкций, увеличивают прочностные качества бетона, уменьшают его износ.

АПГ графит

это отожженный пиролитический графит APG (также известный как термически отожженный пиролитический графит TPG).

Пропитывают антифрикционный графит чаще свинцом (АПГС) и баббитом Б-83 (АПГ-Б83). Характерной технической особенностью таких материалов считается обладание свойством самосмазывания, позволяющим снизить до минимума коэффициент трения.

Основой антифрикционных графитов композиций могут служить фторопласты. Например, такие тонкие пластины, служат в качестве уплотнителя для сальников и поршней, а также выполняют функцию уплотнительного узла в работающих на высоких оборотах гидронасосах и гидродвигателях. Наличие графитофторопластовых пластин позволяет использовать компрессоры с цилиндрами без смазки.

Антифрикционный графит отличается низким показателем газопроницаемости на уровне 1·10 -5 см 2 /с, высокой механической прочностью, стойкостью к воздействиям агрессивных сред.

Технология процесса изготовления АПГ графита заключается в диспергировании нефтяного кокса с природным графитом в специальной вибромельнице с функцией воздушного сепарирования. Наличие подобной опции в вибромельнице обеспечивает получение фракций с предельно тонким помолом. На втором технологическом этапе происходит обжиг полученной смеси. При обжиге в течение минимального временного интервала достигается температура в 400 °C. Использование непрокаленного кокса позволяет на выходе получать материал в 6-7 раз прочнее обычного электродного графита. В дальнейшем полученный подобным технологическим методом графит используют для получения деталей для узлов анрегатов, полупроводниковых материалов, способных выдерживать высокие температуры. Из него также производят инструмент, необходимый для электроимпульсной обработки особо твердых металлов и сплавов.

На протяжении вот уже века стальная арматура была основным материалом для армирования бетона, но новый подход обещает сделать обычный строительный материал более прочным и экологически чистым.

Ученые использовали 3D-печать для создания структуры полимерной решетки, которая может выступать в качестве основы для низкоуглеродистого бетона – прочного и долговечного

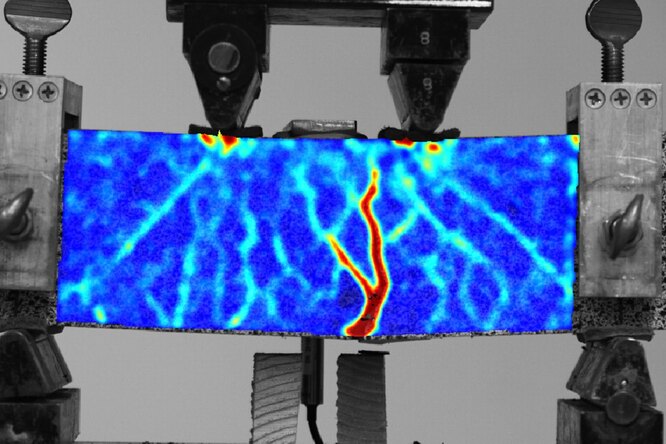

Исследование было проведено в Калифорнийском университете в Беркли и основано на предыдущих попытках армировать бетон с помощью полимерных волокон. Этот материал появился около полувека назад как многообещающая альтернатива арматурным стержням из стали, которые обладают высокой прочностью, но тяжелы, дороги и со временем разрушаются.

С другой стороны, полимерные волокна легки, дешевы в производстве и устойчивы к коррозии. Современные подходы включают смешивание этих волокон с бетоном перед его заливкой, но это может привести к неравномерному распределению, а значит некоторые части структуры будут прочнее, в то время как другие будут более подвержены образованию трещин.

Инженеры, стоящие за новым исследованием, стремились устранить этот недостаток с помощью 3D-печатной октетной полимерной решетки — структуры, отличающейся уникальным сочетанием легкости и прочности. Выбрав ее, они надеялись предотвратить образование трещин. Команда добилась успеха, используя полимеры акрилонитрил-бутадиен-стирола (АБС) для создания решетки, а зазоры затем заполняли бетоном, который по характеристикам в четыре раза прочнее обычного бетона на сжатие.

Исследователи экспериментировали с вариациями этого рецепта, используя различные версии полимерной решетки, которые варьировались от 19,2% от общего объема бетона до 33,7%. Хотя эти изменения и привели к небольшим отклонения в показателях прочности на сжатие и пиковых нагрузок, общие механические свойства бетона оставались в основном без изменений.

«Когда материал хрупкий, он может выдерживать определенную пиковую нагрузку, после чего выходит из строя», — пояснила соавтор исследования Клаудиа Остертаг, профессор гражданской и экологической инженерии. «В данном случае мы не наблюдали сбоя. Он становился все прочнее и прочнее. Удивительно, как что-то изначально очень хрупкое превращается в нечто крайне пластичное».

Поскольку ученые работают над укреплением прочности и долговечности бетона, неудивительно, что удивительно прочный графен оказался многообещающей добавкой. Исследователи из Северо-Западного университета разработали новую форму цемента с примесью графена, обладающего высокой устойчивостью к воздействию воды и растрескиванию.

Новый рецепт цементной смеси, обогощенной графеном, позволил сделать бетон практически водонепроницаемым

В качестве ключевого ингредиента в производстве бетона, наиболее широко используемого материала в мире, цемент оказывает огромное воздействие на окружающую среду. Побочные продукты его производства составляют около 8% глобальных выбросов парниковых газов. Один из способов, которым исследователи надеются уменьшить это пагубное воздействие, заключается в разработке форм бетона, которые служат дольше, что снизит потребность в производстве дополнительного бетона для ремонта и замены поврежденных конструкций.

В свою очередь, одна из наиболее частых причин разрушения бетонных конструкций — образование трещин, которые начинаются с крошечных разрывов внутри структуры. Как только вода проникает в эти разрывы, они увеличиваются в размерах до тех пор, пока весь блок не начнет разваливаться на части. Ранее ученые уже предлагали ряд интересных способов решения данной проблемы: например, с помощью «самовосстанавливающегося» бетона, который заделывает собственные трещины с помощью ферментов крови, грибков и специальных клеев.

Графен также может помочь избавиться от микротрещин. В мире уже существуют многообещающие прототипы бетона, в которых хлопья графена используются для снижения водопроницаемости, причем сам графен можно производить из старых покрышек. Интереснее всего то, что данные технологии постепенно выходят за рамки лабораторий и тестовых полигонов, постепенно проникая в реальный мир. Так, недавно в Англии начали заливать первую в мире промышленную бетонную конструкцию, обогащенную графеном.

Исследователи Северо-Западного университета разработали еще один рецепт цемента с частицами графена, чтобы сделать бетон более водостойким. Команда экспериментировала с различными типами частиц, включая углеродные нанотрубки, углеродные нановолокна и графеновые нанопластинки, а затем проверила их производительность с помощью особой технологии. Инженеры царапают микроскопические кусочки материала специальными коническим зондам, чтобы проверить степень разрушаемости бетона.

Эти эксперименты также позволили ученым изменить состав цемента, чтобы улучшить его характеристики. В ходе испытаний команда обнаружила, что нанопластинки графена справлялись эффективнее всего. Результаты были достигнуты за счет снижения пористости материала и, следовательно, уменьшения его водопроницаемости – бетон стал пропускать воду на 78% хуже.

Читайте также: