Бетон хуже всего работает на

Обновлено: 17.05.2024

Задумал я написать статью о . Но чувствую разваливается структура, без объяснение причины не понять следствие. А взаимоотношения цемента с водой, причина многих радостей и бед бетона.

Водоцементное отношение — соотношение в бетонной смеси (по весу) между количеством воды и количеством цемента.

Цемент - гидравлическое вяжущее, для того чтобы порошок из оксидов кремния, оксида кальция и остальной компании, превратился в камень, необходима вода.

После добавления воды в цемент, начинается настоящее волшебство. Наверняка многие слышали про реакцию гидратации цемента, хотя кроме гидратации происходит реакция гидролиза и множество всевозможных, интересных процессов на которых не буду подробно останавливаться.

Однако, подзабытый рекламный слоган, "просто добавь воды" не работает. Воды надо добавлять определенное количество, от чего зависит качество и характеристики конечного продукта. Для полной реакции цемента достаточно воды всего лишь 25% от его веса.

Но даже в идеальных лабораторных условиях, с нормативным качеством наполнителя, при таком соотношении воды к цементу, сложно достичь консистенции удобной в использовании. Подвижность и удобоукладываемость такой бетонной смеси затруднит ее применение во время укладки в форму и выравнивании поверхности.

Что уж говорить о построечных условиях, когда в песке и щебне множество включений пыли, глины, другого мусора. В результате воды требуется гораздо больше, чтобы смочить поверхность всех частиц. Добавление воды сверх расчетного количества приводит к ухудшению практически всех характеристик бетона.

Вода не вступившая в реакцию с цементом, образует и заполняет маленькие полости - поры, и тонкие каналы - капилляры. В следствии чего заметно снижаются: морозостойкость, прочность, водонепроницаемость.

Конечно посещает мысль побольше бухнуть цемента и все проблемы решены. Не получится, есть предел соотношения цемента и воды при котором как бы не пытались повысить характеристики бетона, добавляя цемент, положительно эффекта не наступит. Напротив, чрезмерное содержание цемента способствуют сильной усадочной деформации изделия.

Определенно полезно уменьшать количество воды в замесе. Существует два доступных способа сделать смесь удобной в работе без потери качества. Добавление пластификаторов и виброобработка, что лучше и стоит ли их сочетать вместе, рассмотрел в другой статье: Механика против химии. Добавки или вибратор, что лучше для бетона

Рисунок 1. Вид трещин на бетонном фундаменте

Бетон является наиболее востребованным конструкционным материалом. Занимая первое место по объемам производства, он используется только для нужд строительства, что объясняется высокой прочностью и низкой пластичностью, а также комплексом наиболее подходящих для этой сферы эксплуатационных характеристик. Как и любой другой материал, бетон подвержен воздействию разрушающих факторов, что требует проведения специальных мероприятий по защите конструкций уже на этапе изготовления смеси и заливки ЖБК. При выборе марки материала, метода укладки и других особенностей технологического процесса необходимо учитывать те условия, в которых будет эксплуатироваться здание или сооружение, чтобы предотвратить его разрушение. Для этого важно понимать причины и механизмы возможного разрушения бетона.

При эксплуатации на ЖБИ и ЖБК действует множество факторов, которые условно можно разделить на следующие группы:

-

, возникающие в результате взаимодействия различных веществ (компонентов бетона, воды и растворенных в ней веществ, газов); (температурные перепады, циклическое замораживание и оттаивание бетонной массы и усадочные процессы, развивающиеся как в процессе заливки бетона, так и со временем); (удары, истирание, вибрационные и другие нагрузки); , возникающие как вследствие естественных процессов, так и в результате неправильного монтажа опалубки, несоответствия характеристик бетона нормативным показателям или ошибок при заливке ЖБК.

Часть из указанных групп факторов является объективной реальностью, поэтому должна учитываться при проектировании конструкций, разработке режимов их монтажа, эксплуатации, защиты и ремонта. Обычно мероприятия по их предотвращению, устранению и минимизации прописаны в СНиПах и другой нормативно-технической документации, например, морозостойкость бетона для изготовления ЖБИ и ЖБК изначально выбирается с учетом условий их эксплуатации.

Другая часть причин имеет случайный характер, например, проявляется вследствие несоблюдения технологии производства и доставки бетона, нарушений в процессе выполнения строительных работ, просчетов при проведении изысканий. В этом случае на первый план выходит оперативность и правильность диагностики разрушений, что позволяет вовремя выполнить ремонтные или защитные работы и продлить срок службы или повысить надежность эксплуатации конструкции.

Химические факторы

В процессе эксплуатации железобетонных конструкций в воздушной среде, на них значительное влияние оказывают все кислые газы. Поскольку основным содержащимся в воздухе веществом этого класса является углекислота (концентрация CO2 на несколько порядков выше концентрации прочих кислых газов), то ее принято считать основным фактором воздействия. Диоксид углерода, взаимодействуя в присутствии влаги с компонентами бетона (продуктами гидратации извести, в частности, Ca(OH)2), вызывает образование карбоната кальция (СaCO3) и H2O по следующей реакции:

Существуют и другие механизмы взаимодействия углекислоты с разными продуктами реакции. Но, в целом, этот процесс можно охарактеризовать, как интенсивный, из-за высокой способности бетона к поглощению влаги и углекислоты из атмосферы и диффузии и капиллярного их переноса в объем материала. Следует учесть, что на первом этапе процесс карбонизации можно рассматривать, как положительный, поскольку образующийся карбонат кальция имеет меньшую растворимость, чем гидроксид кальция, что приводит к повышению прочности бетона. Так как СaCO3 стремится закупорить имеющиеся поры, то процесс проникновения газов вглубь конструкции замедляется.

С другой стороны, глубоко проникшая карбонизация приводит к нежелательным последствиям. При определенных условиях из-за интенсивного выщелачивания развиваются процессы коррозии арматуры, увеличивается ее объем, появляются избыточные напряжения, и, как следствие, трещины и сколы бетона. После этого процесс еще больше интенсифицируется и требует немедленных мер по ремонту конструкции. Диагностика разрушений бетона, вызванных воздействием карбонатов, осуществляется посредством цветового теста с использованием фенолфталеина. Некарбонизированный бетон в результате нанесения на поверхность 1% раствора фенолфталеина краснеет, а цвет карбонизированного не меняется.

Выщелачивание бетона происходит по аналогичному механизму, но требует присутствия влаги с растворенными в ней углекислотой и другими агрессивными компонентами. В результате цементный камень разрушается, и конструкция теряет прочностные свойства. Диагностика выщелачивания бетона производится визуальным методом, при котором контролируется разрушение цементного камня. При воздействии сульфатов происходит образование внутри структуры бетона продуктов реакции (гипса, таумаситов и эттригидов), которые, увеличиваясь в объеме, вызывают возникновение напряжений и разрушение матрицы. Диагностику таких явлений проводят в лабораторных условиях путем изучения дифрактограммы.

Рисунок 2. Процесс определения карбонизации бетона

Разрушение хлоридами происходит в условиях воздействия морской воды, антиобледенителей и солей. Хлор, проникая до уровня арматуры, растворяет пассивирующую пленку оксидов железа, запуская процесс коррозии. На скорость проникновения хлоридов влияет их концентрация, влажность и проницаемость бетона. После начала процесса коррозии, как и в предыдущих случаях, из-за появления новых путей проникновения агрессивных веществ происходит нарастающее разрушение бетона. Критическая концентрация хлоридов прямо пропорциональна показателю рН бетона, что позволяет связать механизм разрушения с воздействием карбонатов и обеспечить комплексную защиту конструкций.

Для диагностики разрушения хлоридами используются несколько методов. Путем химического анализа устанавливается их весовая концентрация в цементе. Также диагностика производится при помощи цветового теста или анализа дифрактограммы в рентгеновском спектре. Наиболее доступным методом является цветовой тест, состоящий в обработке бетона раствором нитрата серебра и флуоресцеина и последующем контроле изменения цвета. При разрушении сульфатами бетон приобретает светло-розовую окраску, а при отсутствии этого процесса — темную.

Еще одним химическим механизмом разрушения бетона является взаимодействие щелочей цемента и заполнителей. В состав некоторых заполнителей входит реакционноспособный кремнезем, реагирующий со щелочами и солями натрия и калия с образованием геля, который в присутствии влаги или воды расширяется, разламывая окружающий бетон. В результате образуются силикаты гидратированного калия и натрия с большим объемом, что приводит к появлению трещин на поверхности бетона, подрыву его участков и вспучиванию. На скорость реакции влияет уровень влажности, а так процесс замерзания и оттаивания бетона. Признаки реакции щелочей цемента и заполнителей бетона определяются при помощи цветового теста или визуально. В последнем случае диагностируется набухание и упорядоченное паутинообразное растрескивание. Цветовой тест проводится при помощи кобальтинитрита натрия, позволяя выявить гель по окрашиванию в желтый цвет.

Физические факторы

Из физических факторов, влияющих на прочность бетона, следует выделить усадку и негативные температурные условия.

Усадка делится на два вида:

- пластическая — наблюдается в пластичной стадии, то есть во время или в первые дни после укладки бетона, и обусловлена быстрым выделением содержащейся в нем влаги. При этом на его поверхности материала образуются провалы, микротрещины или трещины;

- гигрометрическая — происходит в первые месяцы после схватывания бетона.

Основным методом борьбы с пластической усадкой является укрывание свежеуложенного бетона слоем водонепроницаемой пленки, нанесение материалов, создающих защитную пленку, или орошение водой на протяжении нескольких суток. Избежать гигрометрической усадки позволяет использование добавок, снижающих водоцементное соотношение (В/Ц).

Цикл замерзания и оттаивания — процесс проникновения воды внутрь бетона, ее последующего замерзания с увеличением объема и создание напряжений в теле конструкции. Для предотвращения таких явлений требуется уменьшение капиллярной микропористости на стадии производства бетона за счет добавления воздухововлекающих добавок и морозостойких заполнителей, что позволяет обеспечить оптимальное соотношение В/Ц.

В результате высоких температур также возможно разрушение бетона. В частности, этот процесс может быть обусловлен разными коэффициентами термического расширения арматуры и бетона, разрывом заполнителя с вяжущим, быстрым остыванием материала при тушении пожара водой и другим факторами.

Механические факторы

Рисунок 4. Механическое воздействие на бетон

К механическим факторам относятся:

- истирание за счет регулярного воздействия твердых абразивных частиц, пешеходных и механических нагрузок. Стойкость к истиранию увеличивается за счет повышения водоцементного соотношения или путем насыщения верхнего слоя бетона специальными полимерами или цементами с твердыми добавками;

- ударное разрушение в результате интенсивных ударов, передвижения механических транспортных средств. Повышения ударостойкости можно добиться применением более прочного бетона, схемой армирования и правильным подбором шовного герметика;

- выветривание или эрозия за счет воздействия ветра, воды или обледенения, вызывающего оголение поверхности бетона до заполнителя. Если в результате визуального контроля обнаружился процесс эрозии, необходимо обеспечить своевременный ремонт и защиту поверхности бетонной конструкции.

Истирание и ударное разрушение бетона можно предотвратить на этапе разрушения бетона путем правильного выбора состава и методов защиты. Борьба с эрозией состоит в своевременной диагностике и ремонте ЖБК и ЖБИ.

Основные виды дефектов

Из основных видов дефектов отметим следующие явления, связанные с технологическими факторами:

- наплывы возникают из-за недостаточной подгонки опалубки, проливов или неквалифицированной укладки бетона;

- выступы на поверхности образуются при использовании неправильной установленной или недостаточно жесткой опалубки;

- полости в объеме бетона формируются при зависании смеси на опалубке или арматуре, на месте технологических швов или при преждевременном схватывании уложенных ранее слоев;

- раковины появляются из-за скопления воздуха или воды у поверхности конструкции, при недостатке раствора, плохом уплотнении смеси или ее повышенной жесткости;

- усадочные трещины возникают при недостаточном уходе за свежеуложенным бетоном;

- конструктивные и технологические трещины проявляются из-за повреждения ЖБК в результате транспортировки, монтажа, защемления и воздействия эксплуатационных нагрузок.

Методы ремонта повреждений

По степени влияния на несущую способность конструкции выделяют несколько групп повреждений и, соответственно, мероприятий по их ремонту или компенсации. Наиболее «легкими» считаются дефекты, не влияющие на прочность конструкции (пустоты, поверхностные раковины, выбоины, трещины, разрушение поверхностного слоя). Они не требуют срочного ремонта, но должны быть устранены в плановые сроки для предотвращения дальнейшего развития или образования новых мелких трещин. В этом случае обязательно необходимо обеспечить защиту конструкции от воздействия внешних разрушающих факторов.

При диагностике повреждений, снижающих долговечность и надежность конструкции (пустот, сколов и раковин с оголением арматуры, глубинной или поверхностной коррозии бетона), необходимо в безотлагательном порядке провести мероприятия по их устранению. В частности, производится заделка пустот и трещин, удаление рыхлого и корродирующего слоев бетона и последующее нанесение специальных материалов.

При обнаружении повреждений, снижающих несущую способность конструкции (наклонных, горизонтальных трещин в объеме несущих конструкций, пустот в сжатых зонах, трещин в сопряжениях плит и др.), производится срочный ремонт. В большинстве случаев ликвидация таких дефектов требует разработки индивидуального проекта.

Я думаю многие даже постоянно имеющее дело с ним люди не смогут сказать, "ну бетон и бетон, сначала жидкий а потом застывает в камень". Уверен многие из них даже не знают, что действительно обозначает надпись «М-400» на мешке цемента.

Пожалуй самый богатый на мифы материал.

Из чего состоит бетон ?

• Из двух основных компонентов, цемента и заполнителя.

• Воды необходимой для реакции. (образование цементного камня)

• Присадок необходимых для предания определённых характеристик (необязательно).

Заполнитель – в основной своей массе это песок и щебень в определённой пропорции, но это может быть и отдельно песок, и даже отдельно щебень.

Присадки – их очень много, они как и легирование стали парой придают бетону очень интересные свойства. Но в 98% случаев основная задача присадки - это экономия цемента. (Применяются в основном на БСУ и ЖБК), частники о них просто не знают.

Что такое бетон и роль цемента.

Сам по себе цемент (вернее цемент+вода=цементный камень) достаточно непрочный материал. Легко можно провести эксперимент взять чистый цемент добавить воды и скатать небольшой шарик диаметром до сантиметра (больше не получится он треснет) дать ему застыть и набрать прочность. Вы спокойно разломаете его пальцами.

В бетоне всю нагрузку несёт заполнитель, а цемент просто не даёт смещаться частичкам заполнителя друг относительно друга. Если бы частицы заполнителя были пригнаны друг к другу как на этой головоломке цемент вообще не был бы нужен.

Если говорить проще.

Бетон - это смесь песка и щебня склеенная между собой цементом.

От чего зависит прочность бетона.

Заодно разоблачу очень популярный миф, что прочность бетона прямо зависит от марки цемента и является его потолком. То есть из цемента М-400 сделать бетон прочнее М-400 (B30) нельзя.

Как я уже говорил, основная задача цемента это не дать смещаться частицам заполнителя друг относительно друга. Сам по себе цемент не прочный и много не выдержит. И поэтому чем плотнее уложен заполнитель, чем лучше он соприкасается между собой тем выше прочность бетона.

Достигается это прежде всего правильным подбором заполнителя, его размерами, и правильным смешением. Если в обычном бетоне до B30 используется одна фракция (размер) щебня и одна фракция (размер) песка, да в общем не особо и важно какой.

То в более прочных бетонах, используется разный по фракции (размеру) песок ещё и определённой формы. А так же различный по фракции (размеру) и форме щебень. Поэтому получить из цемента М-400 бетон М-800(B60) реально.

Отсюда следует ещё один вывод, чем более грубая и угловатая форма у заполнителя тем выше прочность бетона. Галька и речной песок плохой выбор.

Что на самом деле значит надпись м-400 на мешке цемента.

Как писал выше, чистый цемент очень непрочный и его прочность не говорит не о чём. Поэтому в маркировке используется значение прочности пескоцементной смеси в пропорции 3:1 и 0,4 воды. Объём воды это очень важно, но об этом ниже.

Прочность бетона и вода, а так же зачем нужны пластификаторы.

Для начала один график, отображающий зависимость прочности бетона от соотношения воды и цемента по массе.

На нём хорошо видно, как сильно падает прочность от избытка воды. То есть если смесь песка с цементом в пропорции 3:1 и 0,4 воды имеет прочность М-400, то тоже самое с 1 частью воды имеет прочность М-100, падение в четыре раза!

Физика процесса очень проста, у лишней воды которая избыточна для реакции с цементом есть ровно два пути.

1. Потихоньку испариться оставляя вместо себя пустоты, что снижает прочность.

2. Остаться на месте, и в случае замерзания разрушить вокруг себя цементный камень. Что тоже снижает прочность.

Это кстати самая частая проблема при изготовлении самодельного бетона. Ведь обычный полужидкий бетон это как раз 1:1 и есть.

1:0,4 это полусухой бетон выглядит приблизительно так, но только с щебнем.

Конечно никакой речи о заливке его в опалубку или траншею и речи быть не может.

Способов решения тут ровно три.

1. Плюнуть на всё и заливать получившийся М75 (B5) или того хуже бетон.

2. Сыпать много больше цемента. (перерасход до двух раз)

3. Использовать присадки -пластификаторы. (самый известный С-3)

Просто факт.

Тротуарная плитка изготавливаемая методом вибропресования имеет водоцементное соотношение 1:0,25 это идеальное соотношение где вода вступает в 100% реакцию с цементом и получается самая высокая прочность и морозостойкость.

Присадки-пластификаторы – Как я писал выше основная задача таких присадок экономить цемент. То есть делать жетон «жидким» при водоцементном соотношении 1:0,4.

Принцип их действия очень хорошо может проиллюстрировать обычное мытьё рук. Помойте руки с мылом и без него. И почувствуйте разницу насколько по разному скользят руки. Пластификаторы делают тоже самое, только не с руками а заполнителем.

Набор прочности.

Прочность бетона «1» это марочная прочность бетона, на самом деле набор прочности продолжается и далее но очень медленно и через пару лет бетон становится в 1,2-1,5 раза прочнее марки.

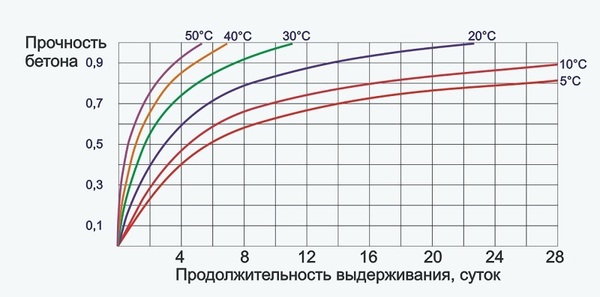

О чём говорит этот график ?

Он разоблачает такой забавный миф о том что бетону надо дать набрать прочность в течении 28 дней, для дальнейшей работы.

Дать конечно надо, для фундамента достаточно 1 дня летом, для перекрытий 1 недели. (0,7 прочности).

Поскольку уже через день М200 бетон набирает 0,3 прочности и становится М-75. Что уже по прочности почти кирпич. И значительно прочнее любых блоков.

На протяжении многих лет бетон используется для строительства домов, дорог и различных зданий. Основное качество и преимущество данного материала – это его прочность и повышенная износостойкость. Причем по своей прочности бетон ничем не уступает камню, а работать с ним намного проще и легче, поскольку за короткий промежуток времени и без особых усилий бетонной смеси можно придать практически любую форму.

Особой же популярностью пользуются монолитные конструкции, которые изготавливаются прямо на строительных площадках. По всему периметру фундамента монтируется опалубка, куда устанавливается арматура и заливается бетон. После того, как бетон затвердел, опалубка снимается и продолжается строительство нового этажа. На какие сутки нужно проверять монолитные конструкции? Обычно это указано в проекте проектировщиком. Но что делать, если бетон не набрал нужной прочности? Можно ли продолжать строительство? Сегодня мы ответим вам на эти вопросы.

Что такое прочность бетона?

Бетон – это смесь цемента, песка, воды и вяжущих веществ, которые имеют способность переходить из жидкого состояния в твердое. Сегодня существует огромное количество различных видов цемента, которые используются при строительстве домов. Но все они обладают очень важным качеством – прочностью, а это одно из основных свойств бетонной смеси. Как и камень, бетон лучше сопротивляется сжатию, чем растяжению. Именно поэтому основным критерием прочности бетона является предел прочности при сжатии.

Важно! Существенный недостаток цемента – это его усадка. За время высыхания разница в объёме может достигать 10%. Если же усадка происходит неравномерно, то целостность конструкции может быть нарушена, поэтому очень важно при заливке качественно прогреть и провибрировать бетонную смесь.

В процессе твердения в бетоне протекает реакция гидратации, во время которой минералы цемента начинают взаимодействовать с водой, образуя новые соединения. Если же вода испаряется слишком быстро, то это может привести к обезвоживанию бетона, что в итоге станет причиной недобора прочности и небольшой усадки здания. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает, из-за чего также снижается прочность и износостойкость конструкции.

При таких условиях бетон набирает свою прочность довольно быстро, и спустя всего 2 недели она достигает 60-70% от требуемого показателя. После этого рост замедляется, и оптимальная прочность достигается на 28 сутки. Далее бетон все так же продолжает твердеть и укрепляться, а конструкция становится все прочнее. Благодаря этому свойству срок службы монолитного дома составляет более 100 лет.

Если бетон твердеет все время в воде, то его прочность будет значительно выше, чем если бы он твердел на открытом воздухе. Если твердение происходит в сухой среде, то вся вода испарится через несколько месяцев, и в таком случае твердение бетонного изделия практически прекратится. Объясняется это тем, что внутренняя часть цементных зерен не успевает вступить в реакцию с водой, поэтому для достижения оптимальной прочности нельзя допускать преждевременного высыхания смеси.

Если на улице стоит сухая и ветреная погода, то углы, ребра и открытые поверхности бетонного изделия высохнут намного быстрее, чем внутренние его части. В таком случае их нужно предохранить от высыхания и дать им возможность достигнуть заданной прочности.

Важно! Стоит отметить, что на прочность и скорость высыхания цемента влияют условия его хранения. Например, если цемент хранился при высокой влажности, то цементные зёрна скрепятся хуже, а значит, по истечении 28 суток бетонная конструкция будет недостаточно прочной. Объясняется это тем, что из-за влияния влаги и углекислого газа на поверхности активных частиц цемента появляются новообразования, которые снижают активность материала. В таких условиях даже быстротвердеющие цементы теряют свои свойства и становятся обычными. На основании этого можно сделать вывод, что основой качественной бетонной смеси является свежий и сухой цемент.

Проверка бетонных изделий

На отдельные виды цемента и бетонной смеси устанавливается свой проектный возраст: оптимальной прочности изделие может достигать через 25, 30 и более дней. Если же эта характеристика не прописана в проектной документации, то проектный возраст автоматически указывается как 28 суток, по истечении которых продолжается строительство и начинается возведение нового этажа.

При этом существует опалубочный возраст конструкции, по достижении которого можно снять опалубку. Важно отметить, что нельзя обозначить конкретное время, когда ее можно снимать. Одни строители убирают опалубку, когда цемент достиг хотя бы 50% своей необходимой прочности, другие делают это, когда цифра составляет не менее 70%.

После того, как опалубка снята, бетонная конструкция проходит промежуточную проверку. Она позволяет определить, насколько затвердел цемент, не потрескается ли конструкция. В опалубочном возрасте нужно проверять каждое изделие, начиная от стены и заканчивая балкой перекрытия. Если же этого не делать, то можно пропустить участок, где изделие не затвердевает и не набирает прочности. В результате такой халатности могут произойти необратимые вещи, например, обрушение здания..

Сама проверка осуществляется прямо на строительном объекте. Специалисты из лаборатории выезжают на место, где и проверяют бетонные конструкции с помощью специальных приборов. Подобные испытания бывают двух видов:

- неразрушающего типа, когда целостность конструкции не нарушается. Такие исследования могут быть как прямыми, так и косвенными;

- разрушающего типа. Когда небольшой образец вырезается прямо из бетонной конструкции. Однако это не влияет на общую прочность изделия.

Facebook Если у вас не работает этот способ авторизации, сконвертируйте свой аккаунт по ссылке ВКонтакте Google RAMBLER&Co ID

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Бетон: Как это работает. ч2

А что такое бетон и как он работает?

Я думаю многие даже постоянно имеющее дело с ним люди не смогут сказать, «ну бетон и бетон, сначала жидкий а потом застывает в камень». Уверен многие из них даже не знают, что действительно обозначает надпись «М-400» на мешке цемента.

Пожалуй самый богатый на мифы материал.

Из чего состоит бетон ?

- Бетон состоит:

- Из двух основных компонентов, цемента и заполнителя.

- Воды необходимой для реакции. (образование цементного камня)

- Присадок необходимых для предания определённых характеристик (необязательно).

Заполнитель – в основной своей массе это песок и щебень в определённой пропорции, но это может быть и отдельно песок, и даже отдельно щебень.

Присадки – их очень много, они как и легирование стали парой придают бетону очень интересные свойства. Но в 98% случаев основная задача присадки — это экономия цемента. (Применяются в основном на БСУ и ЖБК), частники о них просто не знают.

Что такое бетон и роль цемента.

Сам по себе цемент (вернее цемент+вода=цементный камень) достаточно непрочный материал. Легко можно провести эксперимент взять чистый цемент добавить воды и скатать небольшой шарик диаметром до сантиметра (больше не получится он треснет) дать ему застыть и набрать прочность. Вы спокойно разломаете его пальцами.

В бетоне всю нагрузку несёт заполнитель, а цемент просто не даёт смещаться частичкам заполнителя друг относительно друга. Если бы частицы заполнителя были пригнаны друг к другу как на этой головоломке цемент вообще не был бы нужен.

Если говорить проще.

Бетон — это смесь песка и щебня склеенная между собой цементом.

От чего зависит прочность бетона.

Заодно разоблачу очень популярный миф, что прочность бетона прямо зависит от марки цемента и является его потолком. То есть из цемента М-400 сделать бетон прочнее М-400 (B30) нельзя.

Как я уже говорил, основная задача цемента это не дать смещаться частицам заполнителя друг относительно друга. Сам по себе цемент не прочный и много не выдержит. И поэтому чем плотнее уложен заполнитель, чем лучше он соприкасается между собой тем выше прочность бетона.

Достигается это прежде всего правильным подбором заполнителя, его размерами, и правильным смешением. Если в обычном бетоне до B30 используется одна фракция (размер) щебня и одна фракция (размер) песка, да в общем не особо и важно какой.

То в более прочных бетонах, используется разный по фракции (размеру) песок ещё и определённой формы. А так же различный по фракции (размеру) и форме щебень. Поэтому получить из цемента М-400 бетон М-800(B60) реально.

Отсюда следует ещё один вывод, чем более грубая и угловатая форма у заполнителя тем выше прочность бетона. Галька и речной песок плохой выбор.

Что на самом деле значит надпись м-400 на мешке цемента.

Как писал выше, чистый цемент очень непрочный и его прочность не говорит не о чём. Поэтому в маркировке используется значение прочности пескоцементной смеси в пропорции 3:1 и 0,4 воды. Объём воды это очень важно, но об этом ниже.

Прочность бетона и вода, а так же зачем нужны пластификаторы.

Для начала один график, отображающий зависимость прочности бетона от соотношения воды и цемента по массе.

На нём хорошо видно, как сильно падает прочность от избытка воды. То есть если смесь песка с цементом в пропорции 3:1 и 0,4 воды имеет прочность М-400, то тоже самое с 1 частью воды имеет прочность М-100, падение в четыре раза!

Физика процесса очень проста, у лишней воды которая избыточна для реакции с цементом есть ровно два пути.

- Потихоньку испариться оставляя вместо себя пустоты, что снижает прочность.

- Остаться на месте, и в случае замерзания разрушить вокруг себя цементный камень. Что тоже снижает прочность.

Это кстати самая частая проблема при изготовлении самодельного бетона. Ведь обычный полужидкий бетон это как раз 1:1 и есть.

1:0,4 это полусухой бетон выглядит приблизительно так, но только с щебнем.

Конечно никакой речи о заливке его в опалубку или траншею и речи быть не может.

Способов решения тут ровно три.

- Плюнуть на всё и заливать получившийся М75 (B5) или того хуже бетон.

- Сыпать много больше цемента. (перерасход до двух раз)

- Использовать присадки -пластификаторы. (самый известный С-3)

Просто факт.

Тротуарная плитка изготавливаемая методом вибропресования имеет водоцементное соотношение 1:0,25 это идеальное соотношение где вода вступает в 100% реакцию с цементом и получается самая высокая прочность и морозостойкость.

Присадки-пластификаторы.

Как я писал выше основная задача таких присадок экономить цемент. То есть делать жетон «жидким» при водоцементном соотношении 1:0,4.

Принцип их действия очень хорошо может проиллюстрировать обычное мытьё рук. Помойте руки с мылом и без него. И почувствуйте разницу насколько по разному скользят руки. Пластификаторы делают тоже самое, только не с руками а заполнителем.

Набор прочности.

Прочность бетона «1» это марочная прочность бетона, на самом деле набор прочности продолжается и далее но очень медленно и через пару лет бетон становится в 1,2-1,5 раза прочнее марки.

О чём говорит этот график ?

Он разоблачает такой забавный миф о том что бетону надо дать набрать прочность в течении 28 дней, для дальнейшей работы.

Дать конечно надо, для фундамента достаточно 1 дня летом, для перекрытий 1 недели. (0,7 прочности).

Поскольку уже через день М200 бетон набирает 0,3 прочности и становится М-75. Что уже по прочности почти кирпич. И значительно прочнее любых блоков.

Читайте также: