Бентонит добавка в бетон

Обновлено: 15.05.2024

Представлены результаты исследования влияния добавки бентонита на свойства мелкозернистого бетона. Установлено, что бентонит значительно ухудшает консистенцию смеси и снижает плотность раствора. Добавка может быть использована для снижения водоотделения и расслоения высокопластичных и литых бетонных смесей.

Ключевые слова: композиционный цемент, бентонит, суперпластификатор, прочность, мелкозернистый бетон.

Современная цементная отрасль оказывает значительное влияние на изменения окружающей среды. Общемировое производство портландцемента в 2014 году превысило 3 млрд. тонн. При производстве 1 тонны клинкера выделяется 0,8–0,9 тонн этого парникового газа [1]. Технология этого материала относится к числу наиболее «грязных» с точки зрения выбросов углекислого газа. Источниками эмиссии этого парникового газа в производстве цемента является декарбонизация сырья и сжигание углеводородного топлива.

Портландцемент обладает уникальными технико-строительными свойствами, поэтому его производство, несмотря на экологические проблемы, в ближайшее время будет возрастать. В связи с этим снижение содержания клинкера в бетонах и растворах — важная задача современного строительного материаловедения. Один из основных путей решения этой задачи — получение композиционных цементов с применением различных минеральных добавок.

Для развития технологии производства и применения композиционного цемента необходимо проведение исследований, направленных на поиск новых, более эффективных минеральных добавок, исследование влияния их на свойства цемента и бетона, а также выявление оптимальных областей применения композиционных цементов.

Для снижения доли клинкера в цементе и улучшения его свойств в настоящее время используют широкий спектр минеральных добавок природного происхождения — опоки, диатомиты, также применяют промышленные отходы — золы-уноса, шлаки и др. [1–4]. Одной из минеральных добавок, использующихся для получения штукатурных растворов [5], смешанных композиционных растворов [6] на основе портландцемента является использование бентонитовых глин, которые характеризуются высокой водоудерживающей способностью. Основное применение бентониты находят в нефтегазовой отрасли при изготовлении буровых растворов [7].

В настоящей работе проводились исследования оценки эффективности введения минеральной добавки бентонита в состав мелкозернистого бетона. С учетом особенности добавки бентонита существенно снижать технологичность цементной смеси [5, 6] были проведены сравнительные исследования оценки эффективности бентонита в составах с добавкой суперпластификатора (СП) и без суперпластификатора. Для оценки влияния добавки бентонита на свойства бетона проводилось планирование эксперимента и в качестве факторов, оказывающих влияние, были выбраны X1 — содержание добавки бентонита в % от веса вяжущего и X2 — водоцементное отношение. Содержание добавки бентонита составляло 6 и 12 %, В/Ц от 0,43 до 0,5 (в составах с СП В/Ц варьировалось от 0,29 до 0,44).

При проведении исследований использовались: цемент ПЦ500Д0 (изготовитель ОАО «Мордовцемент»), бентонитовая глина, суперпластификатор Melflux 5581 (Basf, Германия) и сурский кварцевый песок (Пензенская область). Содержание СП составляло 0,5 % от веса композиционного цемента, соотношение вяжущего к песку во всех составах было постоянным и составляло 1:2.

Рис.1. Расплыв конуса раствора на композиционном цементе в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП

Результаты исследований влияния бентонита на удобоукладываемость растворной смеси показали, что добавка бентонита значительно загущает растворную смесь (рис. 1.а) и введение пластификатора Melflux 5581 не позволяет существенно устранить этот недостаток (рис. 1.б).

Рис.2. Прочность раствора на композиционном цементе после ТВО при 80°C в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП

Добавка бентонита также негативно сказывается на прочности после тепловлажностной обработки (рис. 2.а), что связано с тем, что прочность глинистых частиц намного ниже прочности цементного камня. За счет снижения В/Ц в результате использования добавки пластификатора (рис. 2.б) прочность увеличивается примерно в 1,3–2 раза.

При твердении в нормальных условиях введение добавки бентонита повышает прочность при более высоком водоцементном отношении, а при низком — уменьшает (рис. 3.а.). Это можно объяснить снижением водоотделения и расслоения растворной смеси повышенной дозировкой воды. При введении суперпластификатора в состав смеси характер зависимости меняется: при отсутствии бентонита прочность возрастает при снижении В/Ц (рис.3.б). При введении 12 % добавки прочность снижается и практически не зависит от В/Ц отношения.

Рис. 3. Прочность раствора на композиционном цементе через 4 сут твердения в нормальных условиях в зависимости от содержания бентонита и В/Ц: а) без добавки СП; б) с 0,5 % добавкой СП

Рис.4. Плотность раствора на композиционном цементе через 4 сут твердения в нормальных условиях в зависимости от содержания бентонита и В/Ц

График зависимости плотности раствора от содержания в составе вяжущего бентонита свидетельствует о том, что введение бентонита приводит к снижению плотности в результате более низкой прочности зерен бентонита по сравнению с цементом.

Полученные результаты показывают, что применение добавки бентонита не эффективно в обычных бетонах. С учетом загущающего эффекта бентонит может быть использован для снижения водоотделения и расслоения высокопластичных и литых бетонных смесей.

2. Коровкин, М. О. Эффективность суперпластификаторов и методология её оценки: моногр. / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина. Пенза: ПГУАС, 2012. 144 с.

3. Коровкин, М. О. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина // Региональная архитектура и строительство. 2015. № 1. С. 49–53.

4. Коровкин, М. О. Эффективность использования диатомита в качестве компонента минерально-химической добавки / М. О. Коровкин, Д. С. Саденко, Н. А. Ерошкина // Молодой ученый. 2015. № 9 (89). С. 253–255.

5. Химич, Т. С. Модифицированная добавка бентонитовой глины для штукатурных растворов на основе портландцемента: автореф. дис. канд. техн. наук: 05.23.05 / Т. С. Химич. — Челябинск, 2007. 21 с.

6. Seriki Oluwasegun Oluwaseyi. Effects of ordinary portland cement-bentonite Blend on compressive strength of concrete mixes using 19 mm size coarse aggregate. Federal university of technology, akure, ondo state. 2011. 61 p.

7. Сабитов, А. А. Бентониты России: состояние освоения и перспективы развития сырьевой базы / А. А. Сабитов, Е. С. Руселик, Ф. А. Трофимова, А. Н. Тетерин // Минеральные ресурсы России. Экономика и управление. 2010. № 5. С.8–17.

[*] Выполнено в рамках государственной работы «Обеспечение проведения научных исследований»

Основные термины (генерируются автоматически): композиционный цемент, содержание бентонита, добавка СП, добавок бентонита, добавок СП, мелкозернистый бетон, прочность, снижение водоотделения, парниковый газ, плотность раствора.

Рассмотрена эффективность применения диатомита совместно с высокоэффективным суперпластификатором Melflux 5581 в качестве минерально-химической добавки для производства бетона. Показано, что с учетом высокой загущающей способности измельченного диатомита, а также высокой стоимости суперпластификатора, оптимальный расход минеральной добавки — 5–7 %.

Ключевые слова:диатомит, пуццолановая добавка, суперпластификатор, минерально-химическая добавка.

Основным трендом современного этапа развития портландцементных бетонов является совместное применение в их рецептуре химических и минеральных добавок. Целесообразность использования для таких комплексных модификаторов бетона термина минерально-химические добавки оправдана синергетическими эффектами, возникающими при использовании добавок различной природы. Применение одной из разновидностей таких комплексных добавок на основе микрокремнезема (МК) и суперпластификатора (СП) обеспечило за несколько последних десятилетий значительный рост прочности, долговечности, удобоукладываемости бетона. Благодаря совместному использованию СП и МК или других минеральных добавок были созданы новые высокотехнологические разновидности бетонов — высококачественные, ультравысококачественные, реакционно-порошковые и самоуплотняющиеся бетоны [1, 2].

Поиск новых и совершенствование существующих комплексных минерально-химических добавок — наиболее перспективное направление развития технологии бетона. Одной из важнейших задач этой работы является замещение в комплексных модификаторах бетона микрокремнезема на другие эффективные минеральные добавки. Важность этой работы связана с высокой рыночной стоимостью микрокремнезема и невозможностью увеличения объемов его производства. К числу наиболее эффективных минеральных добавок, способных заменить микрокремнезем, можно отнести золу-унос, метакаолин, доменный шлак и некоторые другие природные и искусственные алюмосиликатные материалы.

Традиционные пуццолановые добавки, такие как вулканические туф и пепел, а также кремнистые осадочные породы — опока, трепел и диатомит значительно уступают по эффективности микрокремнезему.

Низкая эффективность минеральных добавок на основе осадочных пород связана с их умеренной пуццолановой активностью и способностью значительно повышать водопотребность цемента, что приводит к загущению цементных систем, снижению прочности и долговечности бетонов и строительных растворов с такими добавками.

Наименее исследовано применение в качестве активной минеральной добавки диатомита, что связано со сложившимся мнением о его низкой реакционной способности по отношению к гидролизной извести [3], а также высокой водопотребностью, которая обусловлена микропористой структурой этой органогенной породы, представляющей остатки микрораковин с развитой внутренней поверхностью (рис. 1).

Рис. 1. Микроструктура диатомита [3]

В отличие от микрокремнезема, который является отходом производства на 5 металлургических предприятиях России и может поставляться в ограниченных объемах, запасы диатомита достаточно велики. Основные месторождения диатомитов в России находятся в Поволжском регионе (Инзенское, Сенгилевское, Атемарское, и др. месторождения), а также на Урале и в Сибири. Имеются месторождения диатомитов в Зауралье. Толщина слоя диатомита в песчаных и песчано-опочных породах может достигать 80…100 м и более.

Для производства строительных материалов могут использоваться отработанные фильтровальные порошки на основе диатомита, которые широко используются в пищевой промышленности.

Исследования влияния доли диатомита, измельченного до удельной поверхности 2000 м 2 /кг, в цементе на водопотребность равноподвижных цементных суспензий показали, что минеральная добавка повышает В/Ц приблизительно в 2 раза в непластифицированных смесях (рис.2.). Введение в состав смеси суперпластификатора Melflux 5581 устраняет этот негативный эффект. В соответствии с графиками на рис. 2 для получения равной с бездобавочным составом консистенции в смесь с 5 % диатомита достаточно ввести 0,25 % СП, а при содержании в смеси 10 и 15 % этой минеральной добавки необходимо повысить дозировку СП до 0,5 % и 0,75 %, соответственно.

Анализ зависимости водоредуцирующего эффекта СП от степени замещения цемента диатомитом для различных дозировок Melflux 5581 показывает, что максимальный водоредуцирующий эффект достигается при расходе диатомита около 5…6 % (рис. 3.).

Рис. 2. Влияние доли замещения цемента диатомитом на водопотребность цементной суспензии при различной дозировке СП Melflux 5581: 1 — без добавки; 2–0,25 %; 3 –0,5 %; 3 –0,75 %

Рис. 3. Зависимость водоредуцирующего эффекта СП Melflux 5581 от степени замещения цемента диатомитом для различных дозировок СП: 1–0,25 %; 2–0,5 %; 3–0,75 %

Результаты исследований показали, что введение в цемент диатомита, измельченного до высокой удельной поверхности, повышает водопотребность цементной суспензии приблизительно в 2 раза. Использование совместно с диатомитом добавки суперпластификатора позволяет получить равноподвижные с контрольным бездобавочным цементом смеси при расходе диатомита до 15 %. С учетом высокой загущающей способности измельченного диатомита, а также высокой стоимости суперпластификатора, оптимальным расходом минеральной добавки можно считать 5–7 %.

Загущение цементного теста при введении диатомита считается в традиционной технологии бетона негативным дополнительным эффектом. Однако при производстве самоуплотняющихся бетонов это свойство диатомита может быть использовано для снижения склонности бетонной смеси к расслоению и водоотделению.

1. Баженов, Ю. М. Модифицированные высококачественные бетоны: монография / Ю. М. Баженов, В. С. Демьянова, В. И. Калашников. — М.: АСВ, 2006. — 368 с.

2. Баженов, Ю. М. Технология бетона: учебник для студентов высших учебных заведений, обучающихся по строительным специальностям / Ю. М. Баженов. — Москва: АСВ, 2007. — 524 с.

3. Дистанов, У. Г. Кремнистые породы СССР / У. Г. Дистанов, В. А. Копейкин, Т. А. Кузнецова [и др.]. — Казань, Татарское кн. изд-во, 1976. — 412 с.

Основные термины (генерируются автоматически): минеральная добавка, добавок, высокая стоимость суперпластификатора, замещение цемента, минерально-химическая добавка, оптимальный расход, различная дозировка СП, расход диатомита, цементная суспензия, эффект СП.

Технический прогресс промышленного производства неразрывно связан с разработкой и использованием новейших материалов, создание и использование которых невозможно без знаний химических свойств, состава, строения и структуры веществ.

Термин «нанотехнология» произошел от слова «нанометр», или миллимикрон – единица измерения длины, равная одной миллиардной доле метра.

Одна из отраслей промышленности, где нанотехнологии развиваются достаточно интенсивно – это строительство. Естественно, что основные разработки в этой области должны быть направлены на создание новых, более прочных, легких и дешевых строительных материалов, а также улучшение уже имеющихся материалов: металлоконструкций и бетона за счет их легирования нанопорошками.

В настоящее время в строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм

Свойства наноматериалов определяются природой исходных молекул, размером наночастиц (степенью диспергирования) и средой диспергирования.

В строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм.

Более приемлемыми для модифицирования технологии и свойств строительных композитов оказываются наночастицы и нанопорошки, такие как, например:

серпентинитовые и магнезиальные породы;

Для цементных композитов нанообъектами первого уровня являются частицы с размером от 1 до 20 нм, и второго уровня – от 21 до 100нм.

Для наномодифицированных керамзитобетонов характерно:

-сверхвысокая прочность при сжатии;

-повышенная коррозионная стойкость;

Особенно эти свойства важны при использовании наномодифицированного керамзитобетона в несущих элементах зданий и сооружений.

Первые промышленные опыты производства наномодифицированных керамзитобетонных смесей приведены в таблице 1.

Сравнительные характеристики бетонных смесей и бетонов

Характеристики состава

Осадка конуса, см

Предел

Марка

бетонной смеси (В/Ц =

прочности

через

бетонной

0,45)

при

состава

смеси и

сжатии в

Расход

Вид и

класс

возрасте

цемента

количество

0 ч

1 ч

3 ч

бетона

28 сут.,

(ПЦ500

добавки,

3

МПа

Д0), кг/м

масс. %

Расплыв конуса 50см

Примечание: бетонные смеси составов 1 и 2 приготовлены на воде без наномодификатора; бетонные смеси составов 3 и 4 приготовлены на наноструктурированной воде.

Из таблицы 1 следует, что бетон с применением наномодификаторов позволяет: снизить расход цемента; уменьшить расход добавки; увеличить время сохранения подвижности бетонной смеси.

Если наночастицы использовать с ПАВ, эффект модификации усиливается. Это позволяет сократить не только количество цемента, но и концентрацию наномодификаторов и пластификаторов

Составы наномодифицированных керамзитобетонов [3]

Класс

Расходы компонентов

Фактическая марка

бетона по

Суперплас

По

По

прочноти

Портланд

тификатор

Крупный

Мелкий

водонеп

морозо-

на сжатие

Вода л/м 3

цемент

, % от

заполните

заполните

рони-

стойкост

(Марка по

массы

ль кг/ м

3

ль кг/ м

3

цаемост

и

подвижно

цемента

и

сти)

Из таблицы 2 видно, что при использовании наномодификатора, количество используемого цемента и пластификатора значительно уменьшается, что непосредственно ведет к немалой экономии. К тому же повышается марки по водонепроницаемости и морозостойкости.

В качестве примера возьмём «Нанобетон лёгкий» ТУ-5789-027-23380399. Он обладает следующими характеристиками:

- плотность бетона, ρ, 1,2-1,6 [т/м 3 ];

- прочность на сжатие, 30-60 [мпа];

- прочность на растяжение при изгибе,4-8 [мпа];

- теплопроводность – менее 0,2 – 0,4 вт/(м·к);

- водопоглощение не более 0,4%;

- водонепроницаемость – w20;

- огнестойкость – более 780ºс;

- морозостойкость – f300 – f350 [4].

По своим прочностным свойствам «нанобетон лёгкий» соответствует бетону В30…В40, ρ, 2,4 [т/м 3 ]

«Наночастицы получаются в реакторе и имеют пяти- шестигранную поверхность. В зависимости от структуры их называют фуллеренами, кластерами и нанотрубками. Ведутся разработки по получению кремнеземистых и глиноземистых наночастиц. Углеродные наночастицы готовят в лабораториях газопламенным способом при температурах (650º-750ºC)».

Вводить наномодификаторы можно как в бетонную смесь, так и в пластифицирующие добавки, что существенно увеличит их эффективность.

В данной работе рассмотрены зависимости прочностных характеристик от конкретных минеральных добавок к бетону, а также влияния на другие свойства бетона.

1. Золь-гель как добавка в керамзитобетон

Суть золь-гель метода заключается в процессе образовании геля или порошковых дисперсий через стадию золя, при этом возможно получение кремнеземистых наночастиц. Структуру золя используют для создания дополнительного упрочняющего структурного элемента в бетонной смеси, который получается из жидкого натриевого стекла и предтавляет собой наночастицу кремния, которая переходит при реакции с Ca(OH)2 в гидросиликат кальция. Это существенно сокращает количество пор больше 1 нм.

2. Нанодисперсный кремнезем

Свойства нанодисперсного кремнезема:

Увеличивает прочность до 2,5 раз;

Снижает усадку и водопоглощение в 1,5-2 раза;

Повышает марку по морозостойкости в 2-2,5 раз;

Снижает расход цемента на 25-30% без потери прочности;

Снижает энергоёмкость производства бетонов на 15-20%;

Ускоряет введение конструкций в эксплуатацию.

Модификатор бетона МБ-01 (модификатор МБ-01) представляет собой порошкообразный продукт на органо-минеральной основе, содержащий в своем составе микрокремнезем конденсированный и пластификатор I группы по ГОСТ 24211 – пластификатор С-3

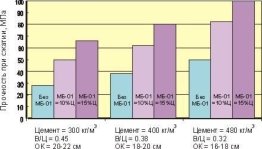

Рис. 1. Прочность бетона с MБ-01 при сжатии в 28 суток нормального твердения

Применение микросфер позволяет получить составы с плотностью до 800 кг/м 3 , и при этом прочностные характеристики сильно могут достигать показателей 40-45 МПа. Если модифицировать микросферу с помощью наноразмерных добавок можно увеличить удельную прочность бетонов до 85%. В таблице приведены значения удельной прочности с использованием наночастиц в сочетании с микросферами.

Застройщики долго бились над проблемой обеспечения качественной защиты бетонным сооружениям, которые постоянно находятся под разрушительным воздействием влаги. Покрытие изоляционными средствами только их поверхности не может обеспечить должной защиты. Решением этой задачи стала разработка средств меняющих структуру самой смеси, которая после их применения становится практически монолитной, соответственно воде просто не находится в ней места.

Почему происходит разрушение бетона и какие сооружения страдают от этого в первую очередь

Снижение технических характеристик бетонных изделий происходит не из-за самого проникновения влаги в их структуру, к этому ведет следующий процесс:

1. Застывшая смесь имеет пористую структуру. Именно в эти микроскопические пустоты и проникает влага.

2. Сама вода не опасна, так как после того, как она попала внутрь, она спокойно выходит наружу.

3. На протяжении своего пребывания внутри вода растворяет маленькие частички имеющегося в составе гидроокиси кальция.

4. При выходе наружу вода вымывает кальций вместе с собой.

5. Уменьшение количества данного компонента в составе ослабляет структуру смеси, делает ее более хрупкой.

6. После этого остановить процессы коррозии и разрушения очень сложно. Их можно несколько замедлить, применив какие-то способы для укрепления стен снаружи, но подействовать непосредственно на саму проблему не представляется возможным.

бентонит добавки в бетон

Использование добавки в бетон для водонепроницаемости помогает уплотнить структуру смеси. Количество имеющихся пустот в ней после этого стремится к нулю. Кроме того, повышаются связующие свойства присутствующих в составе компонентов. Их соединение становится на порядок крепче. Использовать данные примеси необходимо в сооружениях, которые постоянно находятся под воздействием влаги:

- Подвалы.

- Погреба.

- Подземные хранилища.

- Заглубленные фундаменты.

- Метро, подземные переходы и прочие построения.

Не лишним будет использовать данные примеси при возведении бетонных зданий в регионах с повышенным уровнем влажности или большим количеством годовых осадков.

Виды добавок в бетон для водонепроницаемости используемых наиболее часто

Выбирается добавка в бетон для водонепроницаемости исходя больше из предпочтений самого застройщика. Практически все примеси имеют одинаковую эффективность, с совершенно незначительными отклонениями к плюсу или минусу. Их стоимость также не сильно отличается, единственное – есть материалы, которые затруднительно достать в некоторых регионах, в виду их дефицитности.

применение в строительстве бассейнов применение в строительстве фундаментов

Можно выделить следующие разновидности примесей:

1. Добавки гидрофобизирующие.

К данной группе можно отнести олеат натрия, абиетат натрия и прочее.

2. Добавки, увеличивающиеся в объеме.

Причислить к этой разновидности можно специальную глину под названием «бентонит». Данная примесь при затвердевании смеси расширяется в объеме и заполняет собой пустые места. Именно она относится к трудно добываемым добавкам, но очень эффективным и совершенно недорогим.

3. Добавки гидрофобные.

В данную группу входит модифицированный олеат кальция именуемый церезитом, а также битумная эмульсия. Данные вещества при желании можно изготовить и самостоятельно.

Компоненты необходимые для первого варианта: вода – 66,5%, алюминий сернокислый – 5%, спирт нашатырный – 0,5%, олеиновая кислота – 8%, известь – 20 %.

Компоненты необходимые для второго варианта: вода – 35%, ЛСТ- 5%, битум – 60%.

применение в сооружении метро и тоннелей применение в сооружении погреба

4. Добавки уплотнительные.

К данной разновидности относятся такие вещества как: силикаты калия, силикаты натрия, железо хлорное, нитрат кальция.

Последний вариант добавки в бетон для водонепроницаемости является наиболее доступным в финансовом плане материалом, который прекрасно справляется с возложенной на него задачей. Даже добавление 1% вещества от общей массы смеси позволит добиться значительных улучшений в показателях устойчивости и прочности будущего сооружения. Благодаря уменьшению пустот крепость изделия повысится на 25-30%.

ЧИТАТЬ ПО ТЕМЕ:

Изучаем, как залить пол в гараже бетоном правильно.

Очень важно: нитрат кальция имеет несколько названий, которые могут сбить с толку не разбирающегося в этом деле человека: селитра кальциевая или известковая, кальций азотнокислый. Покупать необходимо вещества именно с такими наименованиями. Ни в коем случае не путайте с селитрой калиевой, натриевой или аммиачной. Данные вещества совершенно не пригодны для использования в качестве бетонной примеси.

Бентонитовый раствор и чистый цементный раствор оба используются для закупорки заброшенных скважин как часть процесса вывода из эксплуатации. Из-за своих свойств набухания, бентонит иногда добавляют в цементный раствор. Поскольку эти растворы необходимо прокачивать в отверстия, они являются более жидкими или текучими, чем растворы, используемые для укладки плитки и других строительных целей. Затирка скважин - это работа, которую лучше оставить квалифицированным специалистам; проконсультируйтесь с местным отделом здравоохранения для рекомендаций.

кредит: Лиза Расчески / iStock / Getty ImagesЗакрытие цементного раствора.

Бентонитовый раствор

Сухой натриевый бентонит, полученный из глины, в несколько раз поглощает свою массу в воде. Эта способность к набуханию делает бентонитовый раствор полезным для забивания старых скважин. Отрасли и правительства используют его для герметизации подземных металлических загрязнителей и контейнеров с отработанным ядерным топливом. Бентонитовый раствор обычно изготавливают из 50 фунтов порошкообразного бентонита и 34 галлонов воды, в которые иногда добавляют до 50 фунтов промытого песка или гранулированного бентонита.

Использование бентонитового раствора

Бентонитовый раствор необходимо перекачивать при более высоких давлениях, чем цементный раствор. Он смешивается с лопастной мешалкой и перекачивается, пока он еще вязкий и не начал набухать и схватываться. Чтобы отложить быстрое схватывание, в смесь для затирки можно добавить гранулированный бентонит натрия, химические осушающие добавки или бентонит кальция. Кальций бентонит расширяется меньше, чем натриевый бентонит.

Чистый цементный раствор

Портландцемент, отверждающий компонент чистого раствора, состоит из порошкообразного силиката кальция, полученного из известняка и сланца, который затвердевает при смешивании с водой. Чистый цементный раствор быстро схватывается и состоит из одного мешка (94 фунтов) быстросохнущего портландцемента типа III и не более 6 галлонов воды. Использование меньшего количества воды, например, 5,4 галлона воды вместо 6 галлонов, может сделать чистый цементный раствор менее проницаемым и уменьшить усадку. Можно добавить до 4,5 фунтов бентонита, чтобы увеличить объем чистого цементного раствора при высыхании.

Чистое использование цемента

Чистый цементный раствор набухает меньше и сжимается больше, чем раствор бентонита, но затвердевает быстрее и прочнее. Чистый цементный раствор лучше, чем бентонитовый, для герметизации небольших отверстий и пространства вокруг камней и буровых колонн. Это также лучше для герметизации артезианских скважин. Департамент здравоохранения Миннесоты рекомендует не использовать чистую цементную цементную смесь с пластиковым корпусом из-за тепла, выделяемого при сушке цемента.

Читайте также: