Армирование стены в грунте чертеж

Обновлено: 09.05.2024

РУКОВОДСТВО ПО ПРОЕКТИРОВАНИЮ ПОДПОРНЫХ СТЕН И СТЕН ПОДВАЛОВ ДЛЯ ПРОМЫШЛЕННОГО И ГРАЖДАНСКОГО СТРОИТЕЛЬСТВА

Рекомендовано к изданию решением секции несущих конструкций НТС ЦНИИПромзданий.

Составлено к главам СНиП II-15-74* и II-91-77** и содержит основные положения по расчету и конструированию подпорных стен из монолитного и сборного железобетона с примерами расчета и необходимыми табличными значениями коэффициентов, облегчающих расчет, а также рекомендации по расчету стен подвалов промышленных и гражданских зданий.

* На территории Российской Федерации документ не действует. Действуют СНиП 2.02.01-83, здесь и далее по тексту.

** На территории Российской Федерации документ не действует. Действуют СНиП 2.09.03-85. - Примечания изготовителя базы данных.

Для инженерно-технических работников проектных и строительных организаций.

Руководство разработано ЦНИИПромзданий Госстроя СССР (кандидаты техн. наук Н.А.Ушаков, А.М.Туголуков, инженеры И.Д.Залещанский, Ю.В.Фролов, С.В.Третьякова) - разд.1-9, прил.1-5 при участии институтов: НИИОСП им. Н.М.Герсеванова Госстроя СССР (д-р техн. наук Е.А.Сорочан, кандидаты техн. наук А.В.Вронский, А.С.Снарский) - разд.5 и 6; Киевского Промстройпроекта Госстроя СССР (инженеры В.А.Козлов, С.И.Савускан) - разд.2, 3, 7, прил.4; Гипроречтранса Минречфлота РСФСР (д-р техн. наук В.Б.Гуревич, канд. техн. наук В.Э.Даревский, инж. М.А.Орлова) - разд.5 и 6 и Фундаментпроекта Минмонтажспецстроя СССР (инженеры В.К.Демидов, М.Л.Моргулис, И.С.Рабинович) - разд.6, 8, 9, прил. 2.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство распространяется на проектирование гравитационных подпорных стен для промышленного и гражданского строительства, возводимых на естественных основаниях, а также на проектирование стен подвалов промышленных и гражданских зданий.

1.2. Руководство не распространяется на проектирование подпорных стен магистральных дорог, гидротехнических сооружений, подпорных стен специального назначения (противооползневые, противообвальные и др.), а также на проектирование подпорных стен, предназначенных для строительства в особых условиях (на вечномерзлых, набухающих, просадочных грунтах, на подрабатываемых территориях и др.).

1.3. Проектирование подпорных стен и стен подвалов должно осуществляться на основании:

чертежей генерального плана (горизонтальная и вертикальная планировка);

отчета об инженерно-геологических изысканиях;

технологического задания, содержащего данные о нагрузках и при необходимости особые требования к проектируемой конструкции, например, требования по ограничению деформаций и др.

1.4. Конструкция подпорных стен и стен подвалов должна устанавливаться по данным сравнения вариантов, исходя из технико-экономической целесообразности их применения в конкретных условиях строительства с учетом максимального снижения материалоемкости, трудоемкости и стоимости строительства, а также с учетом условий эксплуатации конструкций.

1.5. Подпорные стены, сооружаемые в населенных пунктах, следует проектировать с учетом архитектурных особенностей этих пунктов.

1.6. При проектировании подпорных стен и стен подвалов должны приниматься конструктивные схемы, обеспечивающие необходимую прочность, устойчивость и пространственную неизменяемость сооружения в целом, а также отдельных элементов его на всех стадиях возведения и эксплуатации.

1.7. Элементы сборных конструкций должны отвечать условиям индустриального изготовления их на специализированных предприятиях.

Целесообразно укрупнять элементы сборных конструкций, насколько это позволяют грузоподъемность монтажных механизмов, а также условия изготовления и транспортирования.

1.8. Для монолитных железобетонных конструкций следует предусматривать унифицированные опалубочные и габаритные размеры, позволяющие применять типовые арматурные изделия и инвентарную опалубку.

1.9. В сборных конструкциях подпорных стен и стен подвалов конструкции узлов и соединений элементов должны обеспечивать надежную передачу усилий, прочность самих элементов в зоне стыка, а также связь дополнительно уложенного бетона в стыке с бетоном конструкции.

1.10. Проектирование конструкций подпорных стен и стен подвалов при наличии агрессивной среды должно вестись с учетом дополнительных требований, предъявляемых главой СНиП III-23-76*.

* На территории Российской Федерации документ не действует. Действуют СНиП 3.04.03-85. - Примечание изготовителя базы данных.

1.11. Проектирование мер защиты железобетонных конструкций от электрокоррозии должно производиться с учетом требований СН 65-76* "Инструкция по защите железобетонных конструкций от коррозии, вызываемой блуждающими токами".

* На территории Российской Федерации документ не действует. Действуют СНиП 2.03.11-85 . - Примечание изготовителя базы данных.

1.12. При проектировании подпорных стен и стен подвалов следует, как правило, применять унифицированные типовые конструкции.

Проектирование индивидуальных конструкций подпорных стен и стен подвалов допускается в тех случаях, когда параметры и нагрузки для их проектирования превосходят параметры и нагрузки для типовых конструкций, либо когда применение типовых конструкций невозможно исходя из местных условий осуществления строительства.

1.13. В Руководстве рассматриваются подпорные стены и стены подвалов при засыпке их однородным грунтом.

2. МАТЕРИАЛЫ ДЛЯ ПОДПОРНЫХ СТЕН

2.1. В зависимости от принятого конструктивного решения подпорные стены могут возводиться из железобетона, бетона, бутобетона и каменной кладки.

2.2. Выбор материала для подпорных стен обусловливается технико-экономическими соображениями, требованиями долговечности, условиями производства работ, наличием местных строительных материалов и средств механизации.

2.3. Железобетонные и бетонные подпорные стены рекомендуется проектировать из бетона проектной марки по прочности на сжатие:

для сборных железобетонных конструкций - М 200, М 300, М 400;

для монолитных железобетонных и бетонных конструкций - М 150, М 200.

Предварительно напряженные железобетонные конструкции следует преимущественно проектировать из бетона марки М 300, М 400, М 500, М 600. Для бетонной подготовки следует применять бетон марки М 50 и М 100.

2.4. Для кирпичных подпорных стен следует применять хорошо обожженный красный кирпич марки не ниже М 200 на растворе марки не ниже М 25, а при очень влажных грунтах - не ниже М 50. Применение силикатного кирпича не допускается.

2.5. Бутовая и бутобетонная кладка для подпорных стен должна быть выполнена из камня марки не ниже 150-200 на портландцементном растворе марки не ниже 50.

2.6. Для конструкций, подвергающихся попеременному замораживанию и оттаиванию, в проекте должна быть оговорена марка бетона по морозостойкости.

Проектная марка бетона по морозостойкости для железобетонных конструкций подпорных стен назначается в зависимости от температурного режима их эксплуатации в соответствии с табл.1. Температурный режим эксплуатации устанавливается исходя из значения расчетной зимней температуры наружного воздуха в районе строительства.

Температурный режим эксплуатации подпорных стен

Минимальная проектная марка бетона по морозостойкости

от -20 °С до

-40 °С вкл.

от -5 °С до

-20 °С вкл.

Примечание. Расчетная зимняя температура наружного воздуха принимается как средняя температура воздуха наиболее холодной пятидневки в зависимости от района строительства.

Требования к бутобетону и каменной кладке по морозостойкости предъявляются те же, что и к бетонным и железобетонным конструкциям.

2.7. Для армирования железобетонных конструкций, выполняемых без предварительного напряжения, следует применять стержневую горячекатаную арматурную сталь периодического профиля классов A-III и A-II по ГОСТ 5781-75. Для монтажной (распределительной) арматуры допускается применение горячекатаной арматуры класса A-I по ГОСТ 5781-75 или обыкновенной арматурной гладкой проволоки класса B-I по ГОСТ 6727-53*.

На территории Российской Федерации документ не действует. Действует ГОСТ 5781-82, здесь и далее по тексту.

На территории Российской Федерации документ не действует. Действует ГОСТ 6727-80. - Примечания изготовителя базы данных.

При расчетной зимней температуре ниже минус 30 °С арматурная сталь класса A-II марки ВСт5пс2 к применению не допускается.

2.8. В качестве напрягаемой арматуры предварительно напряженных железобетонных элементов следует преимущественно применять термически упрочненную арматуру классов Ат-VI и Ат-V по ГОСТ 10884-78*.

* На территории Российской Федерации документ не действует. Действует ГОСТ 10884-94, здесь и далее по тексту. - Примечание изготовителя базы данных.

Допускается также применять горячекатаную арматуру классов A-V, A-IV по ГОСТ 5781-75 и термически упрочненную арматуру класса Ат-IV по ГОСТ 10884-81.

При расчетной зимней температуре ниже минус 30 °С арматурная сталь класса A-IV марки 80С к применению не допускается.

2.9. Анкерные тяги и закладные элементы должны приниматься из прокатной полосовой стали класса С 38/23 (ГОСТ 380-71*) марки ВСт3кп2 при расчетной зимней температуре до минус 30 °С включительно и марки ВСт3пс6 при расчетной температуре от минус 30 °С до минус 40 °С. Для анкерных тяг рекомендуется также сталь С 52/40 марки 10Г2С1 при расчетной зимней температуре до минус 40 °С включительно. Толщину полосовой стали следует принимать не менее 6 мм. Возможно также применение для анкерных тяг арматурной стали класса А-III.

На территории Российской Федерации документ не действует. Действуют: в части требований к сортовому и фасонному литью ГОСТ 535-2005; в части марок и химического состава ГОСТ 380-2005; в части требований к толстолистовому прокату ГОСТ 14637-89. - Примечание изготовителя базы данных.

2.10. В сборных железобетонных и бетонных элементах монтажные (подъемные) петли должны выполняться из арматурной стали класса A-I (марок ВСт3сп2 и ВСт3пс2) или из стали класса A-II (марка 10ГТ).

При расчетной зимней температуре ниже -40 °С применение для петель стали ВСт3пс2 не допускается.

3. ТИПЫ ПОДПОРНЫХ СТЕН

3.1. Подпорные стены по конструктивному решению подразделяются на массивные и тонкостенные.

В массивных подпорных стенах их устойчивость на сдвиг при воздействии горизонтального давления грунта обеспечивается в основном собственным весом стены.

В тонкостенных подпорных стенах их устойчивость обеспечивается собственным весом стены и весом грунта, вовлекаемого конструкцией стены в работу.

Как правило, массивные подпорные стены более материалоемки и более трудоемки в возведении, чем тонкостенные, и могут применяться при соответствующем технико-экономическом обосновании (например, при возведении их из местных материалов, отсутствии сборного железобетона и т.д.).

3.2. Массивные стены могут возводиться из монолитного бетона, сборных бетонных блоков, бутобетона и каменной кладки.

По форме поперечного сечения массивные стены могут быть:

с двумя вертикальными гранями (рис.1, а);

с вертикальной лицевой и наклонной тыльной гранью (рис.1, б),

с наклонной лицевой и вертикальной тыльной гранью (рис.1, в),

с двумя наклонными в сторону засыпки гранями (рис.1, г),

со ступенчатой тыльной гранью (рис.1, д),

с ломаной тыльной гранью (рис.1, е).

Рис.1. Массивные подпорные стены

а - с двумя вертикальными гранями; б - с вертикальной лицевой и наклонной тыльной гранью; в - с наклонной лицевой и вертикальной тыльной гранью; г - с двумя наклонными в сторону засыпки гранями; д - со ступенчатой тыльной гранью; е - с ломаной тыльной гранью

3.3. Стены с наклонными гранями (переменного сечения, утончающиеся кверху) менее материалоемки, чем стены с двумя параллельными гранями.

При наличии наклонной в сторону от засыпки тыльной грани в работу подпорной стены включается масса грунта, расположенного над этой гранью. В стенах с двумя наклонными в сторону засыпки гранями интенсивность горизонтального давления грунта уменьшается, но возведение стен такого сечения является более сложным.

Траншейная стена в грунте. Конструкция и технология сооружения для объектов транспортного строительства

Дата введения 2007-06-10

1 РАЗРАБОТАН РОО "Научно-техническая ассоциация ученых и специалистов транспортного строительства" и филиалом "Научно-исследовательский центр "Тоннели и метрополитены" ОАО "ЦНИИС" (инж. Малый И.М.) по заданию ООО "Группа компаний "Трансстрой".

2 ВНЕСЕН Департаментом развития технологии и стандартизации ООО "Группа компаний "Трансстрой".

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ ООО "Группа компаний "Трансстрой" распоряжением N ГК/ПН-38 от 05.06.2007 г.

4 СОГЛАСОВАН ООО "Организатор" (исх. N 3/329 от 14.03.2007 г.), ОАО "Союздорпроект" (исх. N 3012-03/229 от 22.03.2007 г.), ОАО "Институт Гипростроймост" (исх. N С-386 от 06.03.2007 г.), ЗАО "Трансмонолит" (исх. N Т-01-10-192 от 06.02.2007 г.), ОАО "Метрогипротранс" (исх. N 3016-01-14/236 от 29.01.2007 г.), Управлением по строительству тоннелей и метрополитенов "Тоннельметрострой" ОАО "Корпорация "Трансстрой" (исх. N К/03-49 от 29.05.2007 г.).

6 Стандарт разработан в соответствии с СТО-ГК "Трансстрой"-002-2006 "Правила построения, изложения и обозначения при разработке стандартов организации Группы компаний "Трансстрой".

8 ДЕРЖАТЕЛЬ ПОДЛИННИКА - ООО "Группа компаний "Трансстрой".

9 ВВЕДЕН ВЗАМЕН СТП-014-2001.

1 Область применения

Стандарт распространяется на типовые конструктивные решения и технологию сооружения траншейных стен в грунте, используемых в качестве несущего элемента постоянной конструкции и (или) ограждения котлована при строительстве железнодорожных и автодорожных тоннелей, метрополитенов, коллекторов, фундаментов и подземных частей зданий, подпорных стен, других заглубленных объектов транспортного назначения в условиях обычной климатической зоны.

Настоящий стандарт может быть применен при проектировании вышеуказанных объектов.

2 Нормативные ссылки

В настоящем Стандарте организации использованы ссылки на следующие нормативные документы:

Сталь углеродистая обыкновенного качества. Марки.

Цементы глиноземистые и высокоглиноземистые. Технические условия.

Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия.

Проволока из углеродистой стали для армирования предварительно-напряженных железобетонных конструкций. Технические условия.

Смеси бетонные. Технические условия.

Двутавры стальные горячекатаные. Сортамент.

Швеллеры стальные горячекатаные. Сортамент.

Щебень и гравий из плотных горных пород для строительных работ. Технические условия.

Уголки стальные горячекатаные равнополочные. Сортамент.

Уголки стальные горячекатаные неравнополочные. Сортамент.

Песок для строительных работ. Технические условия.

Бетоны. Базовый метод определения морозостойкости.

Портландцемент и шлакопортландцемент. Технические условия.

Бетоны. Методы определения прочности по контрольным образцам.

Смеси бетонные. Методы испытаний.

Калий углекислый технический (поташ). Технические условия.

Трубы стальные электросварные прямошовные. Сортамент.

Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия.

Бетоны. Методы определения водонепроницаемости.

Стекло натриевое жидкое. Технические условия.

Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры.

Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

Бетоны. Ультразвуковой метод определения прочности.

Бетоны. Правила контроля прочности.

Прокат листовой горячекатаный. Сортамент.

Цементы сульфатостойкие. Технические условия.

Формы для изготовления контрольных образцов бетона. Технические условия.

Бетоны. Определение прочности механическими методами неразрушающего контроля.

Система обеспечения точности геометрических параметров в строительстве. Контроль точности.

Вода для бетонов и растворов. Технические условия.

Смеси песчано-гравийные для строительных работ. Технические условия.

Добавки для бетонов и строительных растворов. Общие технические условия.

Бетоны. Классификация и общие технические условия.

Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент.

Бетоны тяжелые и мелкозернистые. Технические условия.

Материалы вяжущие гипсовые. Правила приемки. Упаковка, маркировка, транспортирование и хранение.

Бетоны. Правила подбора состава.

Бетон. Методы определения прочности по образцам, отобранным из конструкции.

Армирование подпорных стен выполняется в рамках разработки чертежей марки КЖ на основании результатов геотехнических и конструктивных расчетов.

Нормативная база

Армирование подпорных стен выполняется в соответствии со следующими основными нормативными документами:

Массивные подпорные стены

Массивные подпорные стены, как правило, не имеют рабочей арматуры, устанавливается только конструктивная арматура. Таким образом, прочность таких стен обеспечивается прочностью бетона и размерами сечений. Ярким примером таких стен являются подпорные стены по Серии 3.503.1-67.

Уголковые подпорные стены

Вопросы армирования подпорных стен заводского изготовления здесь не рассматриваются, т.к. эти вопросы интересны узкому кругу лиц. Ниже рассмотрим вопросы армирования монолитных железобетонных уголковых подпорных стен, работающих по консольной расчетной схеме.

Характер армирования подпорных стен определяется эпюрой изгибающих моментов. Характерный вид эпюры М и соответствующее этой эпюре рабочее армирование показаны ниже.

Эпюра изгибающих моментов в уголковой подпорной стене

Расположение рабочей арматуры в уголковой подпорной стене

После того, как определено рабочее армирование, можно приступать к разработке опалубочных чертежей и схем армирования.

При разработке схем армирования нужно учитывать способ армирования. Подпорные стены могут армироваться заводскими сетками или пространственными каркасами, а также отдельными арматурными стержнями. Последний вариант наиболее распространен.

Для фундаментных плит подпорных стен целесообразно принять симметричное армирование по максимальному изгибающему моменту. Для лицевых плит продольная рабочая арматура расположена со стороны удерживаемого грунта.

Крайне важно обеспечить надежную анкеровку продольной арматуры лицевой плиты в фундаментной плите. Порядок действий такой:

- выполняют расчет необходимой длины анкеровки для растянутой и сжатой арматуры;

- если толщина фундаментной плиты позволяет выполнить анкеровку в виде прямого окончания стержня, то достаточно завести продольную арматуру на длину анкеровки в фундаментную плиту;

- если анкеровка в виде прямого окончания стержня невозможна, то рекомендуется выполнить анкеровку путем отгиба анкеруемого стержня на 90°;

- если анкеровка путем отгиба не получается, рекомендуется увеличить толщину фундаментной плиты;

- менее предпочтительным способом анкеровки является использование специальных анкерных устройств, т.к. в этом случае напряженно-деформированное состояние узла усложняется, и необходимо проводить детальные расчеты в пространственной постановке.

Проектируя отгиб арматурного стержня, следует учитывать, что: во-первых, длина прямого участка у начала заделки должна быть не мене половины длины анкеровки, и, во-вторых, отгиб выполняется по дуге круга радиусом в свету не менее 10d(l — L1/Lan), где L1 – длина прямого участка у начала заделки.

Располагать слои арматуры рекомендуется следующим образом:

- растянутую арматуру лицевой плиты и фундаментной плиты имеет смысл располагать как можно ближе к грани элемента, т.е. сразу после защитного слоя, который обычно принимается 40мм;

- сжатую арматуру лучше располагать за распределительной.

Схема армирования уголковой подпорной стены

Анкеровка арматуры лицевой плиты в фундаментной плите

Все торцевые части подпорной стены должны быть армированы П-образными хомутами, которые нужны как для анкеровки арматуры, так и для восприятия локальных усилий.

Уголковые подпорные стены состоят из фундаментной плиты и лицевой плиты. Главная задача при армировании заключается в том, чтобы обеспечить совместную работу этих плит. В случае если уголковая подпорная стена заливается за один раз, то проблем с обеспечением совместной работы нет, в противном случае – при наличии рабочих швов бетонирования, требуются специальные мероприятия.

Чаще всего рабочий шов бетонирования располагается в зоне примыкания лицевой плиты к фундаментной плите. В этом сечении все усилия достигаются максимальных значений. Основную опасность представляет поперечная сила. Устойчивости против сдвига по рабочему шву бетонирования может быть обеспечена за счет:

- бетонной шпонки (методику расчета см. в СП 63.13330.2018);

- нагельного эффекта продольной арматуры (методику расчета см. в СП 35.13330.2011);

- дополнительной арматуры, работающей на срез (методику расчета см. в СП 35.13330.2011);

- выступа в фундаментной плите (коротких контрфорсов).

Бетонная шпонка подпорной стены

Выступ в фундаментной плите (микро контрфорс)

Немаловажным вопросом при разработке чертежей КЖ является проработка фиксаторов арматуры. Для фундаментной плиты используют различные фиксаторы, самый простой – это «лягушки». Если толщина плиты более 30 см, рекомендуется использовать сварные поддерживающие каркасы.

Схема расположения фиксаторов арматуры

Фиксатор арматуры для подпорной стены

При наличии контрфорсов общие принципы армирования, описанные выше, остаются в силе. Добавляется необходимость обеспечения совместной работы контрфорса с фундаментной плитой и лицевой плитой, что достигается за счет правильной анкеровки арматуры. По контрфорсам на нашем сайте есть отдельная статья.

Схема армирования подпорной стены с контрфорсом

Схема армирования контрфорса подпорной стены

Гибкие подпорные стены

Гибкие подпорные стены отличаются широким разнообразием конструктивных схем, и, как следствие, схем армирования. Наиболее простой и распространенный тип гибких подпорных стен – это подпорные стены из буронабивных свай. Сваи в плане располагаются с определенным расчетным шагом. Грунт между сваями удерживается за счет забирки, наиболее капитальный вариант которой – это железобетонная забирка. Пример армирования такой подпорной стены показан ниже.

Основные ошибки армирования подпорных стен

Ниже приведем неполный список наиболее распространенных (из нашей практики экспертиз) ошибок, допущенных при разработке чертежей КЖ на подпорные стены:

Ошибка №1 – невыполнение пункта 5.1.9 СП 63.13330.2018: в монолитных конструкциях должна быть обеспечена прочность конструкции с учетом рабочих швов бетонирования. К сожалению, нередко проектировщики игнорируют наличие рабочих швов, в то время как компетенции строителей совершенно недостаточно, чтобы решить этот вопрос безопасным образом. Данная ошибка часто приводит к необходимости усиления подпорных стен.

Ошибка №2 – невыполнение пункта 10.3.21 СП 63.13330.2018: не обеспечена анкеровка рабочей арматуры, следовательно, арматура не работает. Данная ошибка, как и первая, может привести к обрушению подпорной стены.

Ошибка №3 – неправильное армирование узлов подпорной стены, в частности узла сопряжения лицевой плиты с фундаментной плитой. Данная ошибка как правило приводит к повышенной податливости узла, часто требуется усиление.

Ошибка №4 – неправильное расположение слоев арматуры, что приводит к уменьшению рабочей высоты, и как следствие, несущей способности сечения. Крайне важно проверить, что привязка арматуры на схемах армирования соответствовала расчету.

Ошибка №5 – неучёт дополнительных требований СП 14.13330.2018 для подпорных стен, расположенных в сейсмических районах. Эта ошибка приводит к отсутствию сейсмостойкости сооружения.

Заключение

Из всего вышенаписанного можно сделать вывод о том, что армирование подпорных стен – это достаточно сложная и ответственная работа. Крайне важно, чтобы расчеты и конструирование подпорной стены выполнялись одним лицом, т.к. при разработке чертежей КЖ инженер должен понимать каждую деталь работы конструкций подпорной стены с учетом всех нюансов.

Заметим, что на сегодняшний день не существует программ, которые могли бы в автоматическом режиме выполнить армирование подпорной стены. Максимум, что могут выдать программы – предварительный чертеж для предпроектного этапа.

Следует учитывать, что правильное армирование подпорной стены при разработке чертежей КЖ не менее важно, чем правильный расчет. Ошибки, допущенные при разработке чертежей КЖ, могут иметь фатальный характер.

По теме подпорных стен на нашем сайте есть еще статьи: по их расчету и проектированию. Вы можете к нам обращаться по любым вопросам, связанным с расчетами и проектированием подпорных стен.

Бетон является самым востребованным в мире строительным материалом. Его используют при строительстве фундаментов, стен частных и многоэтажных жилых домов, мостов и тоннелей, дамб и дорог. Однако зачастую применяется не бетон, а железобетон – при строительстве используется армирующий материал разного вида. В данной статье подробно разберем зачем, как и когда необходимо выполнять армирование монолитных стен из бетона.

Зачем армировать бетонные стены: преимущества и недостатки

Бетон – высокопрочный материал, способный выдерживать огромные нагрузки без вреда для себя. Для чего же его ещё и армировать? Ответ прост. Данный материал переносит нагрузки на сжатие, не деформируясь и не растрескиваясь. Однако любые другие нагрузки, например, изгиб или растяжение, для бетона могут оказаться критическими. Возведенные из него стены покрываются сетью трещин, деформируются и даже рассыпаются. Конечно, это недопустимо при строительстве объектов, которые должны прослужить многие десятилетия.

Поэтому перед заливкой бетона в опалубку будущей стены, в неё предварительно устанавливают арматуру или арматурный каркас. Данное решение имеет множество достоинств:

- повышение прочности материала, способность выдерживать все виды нагрузок;

- возможность строительства сложных архитектурных деталей, вроде полукруглых ступеней или эркеров;

- отсутствие трещин;

- повышение срока службы бетонных построек;

- устойчивость к пучению почвы.

То есть, качественно и правильно выполненное по технологии армирование, позволяет вывести бетон на новый уровень, избавив от недостатков и наделив дополнительными преимуществами для строительства стен и других конструкций.

Однако тут есть и недостатки, правда, их немного. В первую очередь это повышение стоимости строительства. Стоит материал для армирования стен недешево, поэтому нужно заранее провести расчет и составить смету, прежде чем приступать к закупке материала и начинать строительство. Кроме того, повышаются затраты времени на подготовку к заливке. Тут всё зависит от выбора способа армирования бетона – приходится ли вносить специальные добавки в смесь, собирать каркас или же выполнять другие подготовительные работы, требующие наличие определенного навыка, а иногда и дорогостоящих инструментов.

Способы армирования монолитных стен

Следующий важный вопрос, связанный с армированием стен – выбор подходящего материала. Хотя обычно на ум приходят классические прутки из железа, сегодня в строительстве широко используются многочисленные аналоги. Изучить следует все варианты, чтобы лучше вникнуть в тему.

Способов армирования стен существует три:

- Монолитное.

- Сеточное.

- Волоконное (дисперсное).

Каждый из них следует поподробнее разобрать, чтобы узнать способ и сферу применения.

Монолитное

Монолитное армирование является самым распространенным. Это те самые прутки, о которых говорилось выше. Используется при возведении практически всех видов бетонных построек, включая стены. Из стальной либо композитной арматуры собирается каркас, который помещается в опалубку и заливается бетонной смесью.

Следует отметить, что желательно для сборки каркаса пользоваться не сваркой, повреждающей прутья, а специальным оборудованием и вязальной проволокой. Такой подход позволяет, получить прочный каркас не повреждая арматуру. Для небольших объемов работ рекомендуется использовать крючок для вязки арматуры. Если же предстоит выполнить тысячи вязальных соединений, то лучше подойдет специальный пистолет, особенно для мало опытных строителей.

Сами прутки бывают разного размера, и могут иметь как гладкую, так и ребристую поверхность. Конечно, это влияет на эксплуатационные качества арматуры, поэтому подходить к выбору следует ответственно.

Сеточное

Следующий вариант – сеточное армирование. Тут тонкая проволока соединена в карты. Толщина проволоки и размер ячеек может различаться, поэтому есть возможность выбрать наиболее подходящий материал. Подходит, если нужно выполнить армирование бетонной стяжки, усилить отверстие в бетонной стене или же отремонтировать небольшой участок монолита, к примеру, цокольного этажа. Встречаются как классические стальные сетки, так и композитные, полимерные. Стальные являются наиболее прочными и дешевыми, но при этом они боятся коррозии. Композитные – самые дорогие, зато объединяют в себе прочность и устойчивость перед влагой.

Волоконное

Наконец, третий вариант армирования – волоконное. Оно заметно отличается от способов описанных выше. Тут используется дисперсное армирование. В готовый раствор, вводится фибра – мелкое волокно, напоминающее что-то среднее между нитками и пухом. Получившийся бетон лучше противостоит не только растяжению и изгибу, но и истиранию, ударам.

Данный вид армирования используют, если нужно повысить прочность тонкого слоя бетона. Но также он находит применение, если нужно дополнительно укрепить конструкцию, на которую приходится механическая нагрузка. Относится это к проблемным участкам, таким, как лестницы в многоэтажных домах. Чтобы повысить прочность ответственного объекта, используют не только монолитное, но и волоконное армирование.

Технология выполнения армирования

От выбранного материала зависит и технология использования. Проще всего дело обстоит с волоконным армированием. Фибру добавляют в бетон и тщательно перемешивают. Когда она распределится по всему объему раствора, его заливают в соответствующие формы и дожидаются застывания – никаких дополнительных или подготовительных работ выполнять не нужно. Иногда, для усиления ответственных конструкций, фибру комбинируют с арматурой.

На видео ниже, пример того какую нагрузку способен выдержать бетон армированный только металлической фиброй.

Сеточное армирование самый простой в исполнении способ армирования. Готовые сетки соединяются между собой в единый каркас, который обставляется опалубкой и заливается бетоном.

Иначе обстоит дело с классической арматурой. Как уже говорилось выше, её могут укладывать в опалубку или собирать из неё каркас будущей стены – всё зависит от конкретного вида строительства. Чаще всего сначала собирается стальной каркас, затем устанавливается опалубка, в которую заливают бетонную смесь. Данный способ армирования монолитных стен является самым популярным, именно его разберем подробнее.

Пример выполнения армирования монолитной бетонной стены стальной арматурой: фото, чертежи и схемы

Для того чтобы подробнее изучить технологию, рассмотрим на примере, как правильно выполняется армирование монолитной стены толщиной 25 см. В качестве основных прутов используются арматура класса А500С диаметром 12 мм, размер ячейки основной сетки 200х200 мм. Для конструктивных элементов используем арматуру класса А1. Вязку арматуры выполняют крючком, используем вязальную проволоку толщиной 1,2 мм.

Следует запомнить, что минимальный процент армирования стен равен 0.1 % от площади поперечного её сечения, а максимальная площадь рабочей продольной арматуры равна 5 %. От процента армирования зависит и расход арматуры на 1 м3 бетона.

Как уже говорилось выше, каркас собирают либо до установки опалубки либо после. В нашем примере усиления бетонных стен лифтовых шахт, удобнее всего с начало выставить внутренние ядра, а затем вокруг них собрать каркас.

Перед тем как начинать выполнять армирование следует почистить от бетона выпуска арматуры и выровнять из по вертикали.

Процесс вязки основной сетки, начинается с монтажа вертикальных прутов, затем к ним с шагом 20 см привязываются горизонтальный. Размер нахлеста арматуры в стене согласно чертежу 40 диаметров арматуры, для 12 мм, это 48 см, больше можно меньше нет. Стыковку горизонтальных прутов необходимо выполнять в шахматном порядке.

После того как связали 2 слоя основной сетки, выполняем усиление углов стен согласно схеме приведенной ниже.

Для вязки угла используются “пэшки” из арматуры диаметром 12 мм, их размер 750х175х750 мм.

С низу на фото финальный вид выполненного армирования угла бетонной стены.

На следующем этапе устанавливаем “эски”, такое название они получили из-за своей формы. Шаг их установки 40 см, в шахматном порядке.

Бывает такое что “эски” не получается поставить, для этого один конец полностью не загибается, после их одевают, а второй конец загибают вручную, с помощью самодельного приспособления как на фото ниже.

На схеме ниже показано как выполняется армирование проема в стене. Для обрамления используется арматура диаметром 16 мм, шаг 100 мм. Защитный слой бетона для арматуры, которая находится по бокам проема – 50 мм, для верхней – 40 мм. К основной арматуре вяжутся “пэшки” из прутов толщиной 8 мм, размер 350х175х350 мм.

Важно чтобы арматура от края проема заходила в стенку на 40 диаметров прута, для 16 мм, это 64 см.

Принцип усиления отверстия такой же как и у дверей. Просто в данном чертеже отверстие находится у края стенки, что не позволяет запустить 16 арматуру на 64 см. Поэтому её запускают на 37 см по бокам, а 27 см делают загиб, внутрь другой стенки. Как это выглядит смотрите на фото ниже.

На собранный каркас устанавливают фиксаторы защитного слоя для арматуры, после монтируется опалубка и заливается бетон.

Как видите, армирование бетонных стен является не таким простым процессом, существуют свои особенности и нюансы. Важно изучить вопрос подробно и глубоко, чтобы избежать ошибок в процессе армирования, которые могут сказаться на монолитной конструкции в будущем. Напоследок порекомендуем видео материал по теме, где арматурщик с опытом рассказывает и показывает особенности армирования железобетонных стен.

Если у вас, после изучения статьи, все же остались вопросы, задавайте их в комментариях, мы обязательно вам поможем.

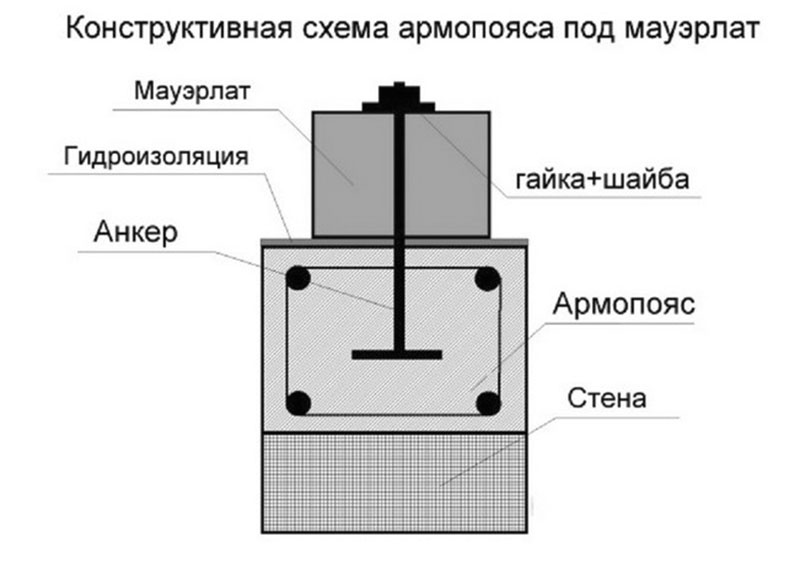

Для того чтобы повысить прочность несущих стен, сверху по их периметру делают бетонной пояс, который в обязательном порядке следует усилить. Армирование армопояса как раз и позволяет решить эту задачу. В ходе эксплуатации стальной каркас придает бетону дополнительную прочность, благодаря которой он может воспринимать большие механические нагрузки и даже в случае проседания грунта и частичных потерь несущих способностей фундамента, он не позволит разрушиться стенам.

Почему армопояс делать выгодно?

Армирование стен является обязательным при строительстве зданий из газосиликатных, пенобетонных или керамзитобетонных блоков. Это связано с тем, что материал хрупкий и в случае появления смещающих механических напряжений он начинает трескаться и разрушаться. Армопояс способен воспринимать значительные нагрузки и предотвращать появление деформаций или ухудшение эксплуатационных свойств здания.

Армирование позволяет повысить несущую способность стен в несколько раз, по сравнению со случаем, если бы его не использовали. Фактически армопояс выполняет роль рёбер жёсткости, которые эффективно способны противостоять разрушениям.

Выбор арматуры для армирования

Для создания армокаркаса для пояса подходят следующие классы арматуры:

- Горячекатаная арматура А1 (А240), изготовленная из Ст.3, диаметр которой от 6 до 10 мм. Поставляется в виде бухт, если поперечное сечение менее 12 мм, и в прутках. Применяется только для поперечного армирования.

- Легированная горячекатаная А500С и А3 (А400). Отличается высокими прочностными свойствами и оптимальным уровнем пластичности. Поставляется в виде прутков с диаметрами от 6 до 40 мм. Используется для продольного армирования, но также может использоваться и для поперечного. . Состоит из стекловолокон, связанных смолами. Обладают прочностью в 2,5 раз превышающую стальные аналоги с таким же поперечным сечением. . В качестве основного материала применены базальтовые волокна. Обладает высокой антикоррозионной стойкостью и устойчивостью к агрессивным средам.

В качестве соединителей для арматуры применяют металлическую вязальную проволоку, а также можно вязать арматуру на пластиковые хомуты стяжки.

Выбор арматурных элементов проводится на основе готового проекта здания. Важно учитывать не только технические характеристики объекта, но и условия его эксплуатации. Длина арматуры должна быть такой, чтобы вдоль стен здания стыков не было совсем либо минимальное их количество. Также важно соблюдать строительные нормы и правила, чтобы здание было прочным и долговечным.

При выборе материалов нужно учитывать следующие рекомендации:

-

составлять от 0,4% до 3,1% от общего его объёма.

- Для продольных элементов следует выбирать прутки с диаметром от 10 до 14 мм, а поперечных – от 6 до 8 мм.

- Минимальный промежуток между продольными элементами каркаса нижнего ряда должен составлять 26 мм, а верхнего – 35 мм.

- При ширине пояса более 15 см необходима укладка минимум 2-х продольных элементов в ряду.

При формировании каркаса следует понимать, что нижний ряд должен эффективно справляться с растягивающими напряжениями, а верхний – со сжимающими.

Подготовка арматуры к монтажу

Перед вязанием каркаса необходимо выполнить следующие действия:

- Очистить поверхность бетона или блоков от пыли и грязи, пропитать её грунтовкой для лучшего сцепления с заливаемым впоследствии бетонным раствором.

- Убедиться, что прутки имеют правильную геометрию, дефекты отсутствуют, нет повреждений от коррозии.

- Прутки в обязательном порядке должны быть обезжирены.

- Неметаллические слои и налёты следует удалить механическим способом.

- Если на металл в заводских условиях было нанесено эпоксидное покрытие, то его следует оставить для защиты от коррозии.

Сваривать или вязать арматуру?

Металл во время сварки может терять свои основные свойства из-за межфазного перехода. Прутки становятся хрупче и в случае динамических нагрузок могут лопаются. Поэтому рекомендуется использовать вязальную проволоку и перемычки-хомуты для сбора каркаса.

Сварку можно применять, при условии использования арматуры класса А500С диаметром более 10 мм. При этом важно правильно подбирать электроды и соблюдать технологию сварки. Для этих целей потребуется привлечение опытных специалистов, в то время как вязание может выполнить любой человек, который ранее не сталкивался с подобными работами.

Технология создания армокаркаса

Технология зависит от типа конструкции. Ниже приведен список наиболее востребованных:

Как правильно вязать арматуру для армопояса?

Армопояс конструктивно состоит из металлических прутков периодического профиля с поперечным сечением от 8 до 16 мм, гладкую арматуру допускается использовать только для поперечных элементов. Армирование монолитного пояса представляет собой минимум 4 параллельных продольных стержня, которые соединены хомутами для арматуры, которые придают конструкции необходимую форму. Нахлест арматуры равен 40 диаметрам стержня.

Вязка арматуры выполняется при помощи специальной вязальной проволоки. Её толщина не влияет на прочностные характеристики армопояса. Чем больше диаметр проволоки, тем сложнее её гнуть, то есть сложность работ будет выше. Оптимальная толщина проволоки для вязки 1,2 мм.

Схема армирования и устройства армопояса под плиты перекрытия. Основная арматура 10 мм, дополнительное усиление над проемами пруты 16 мм, шаг хомутов 200 мм.

Арматурные каркасы могут собираться прямо по месту его установки, или же на земле. Металлическая конструкция имеет значительный вес, поэтому для перемещения может потребоваться спецтехника или бригада рабочих, а это дополнительные неоправданные затраты. Если вы выполняете сборку каркаса самостоятельно, лучше всего это делать по месту его монтажа.

Дополнительное усиление над проемом выполнено арматурой диаметром 16 мм, 3 сверху каркаса и 3 снизу. На стену в каждую сторону заходит по 50 см.

Для получения максимально возможной прочности армопояса нужно сократить количество соединений арматуры. То есть длину прутков нужно подбирать такой, чтобы она была по длине стен.

Гибка прутов допускается, но только при соблюдении радиуса загиба арматуры. В противном случае появляющиеся внутри металла механические напряжения, снижают его прочностные характеристики.

Армирование армопояса для газобетона

Формируется армирующий каркас на основе прутков диаметром 10-16 мм. В качестве основной используется арматура диаметром 10 мм, над проемами каркас дополнительно усиливается прутами 12-16 мм. Какое усиление использовать зависит от длины проема и величины будущей нагрузки. Конструкция каркаса двухуровневая, расстояние между которыми составляет от 15 см. Шаг хомутов в армопоясе, равен 20-40 см. Диаметр арматуры для гибки хомутов 6 или 8 мм. Продольная стыковка стержней выполняется на расстояние более 20 см, размер нахлеста арматуры 40 см.

Под установку армопояса используют блоки специально U-образной формы. Они позволяют уменьшить сроки монтажа и соблюдать строительные нормы.

Основные ошибки

При выполнении армирования монолитного пояса наиболее распространёнными считаются следующие ошибки:

- Продольная арматура без индекса “С” – свариваемая, соединяется методом сварки.

- Не выдержана толщина защитного слоя бетона для арматуры.

- Неверное формирование углов: наличие перекрёста прутков.

- Не соблюдены расстояния между конструктивными элементами.

- Использование не по технологии гнутых элементов из арматуры.

- Неверный выбор арматуры по диаметру, марке металла, другим характеристикам.

- Вязка выполнена без соблюдения технологических требований.

- Для армирования армопояса использую очень ржавую арматуру.

Любые нарушения правил могут стать причиной снижения срока эксплуатации здания или конструкции. Поэтому даже минимальная экономия на материалах может стать причиной крупных финансовых потерь в будущем.

Армированный армопояс позволяет упрочнять конструкции зданий за счёт равномерного распределения механических напряжений. Благодаря оптимальному соотношению пластичности и прочности он легко выносит динамические или статические нагрузки без потери свойств.

Читайте также: