Андон доска бережливое производство

Обновлено: 15.04.2024

Andon — устройство для визуального контроля производственной зоны, которое предупреждает рабочих о дефектах, нарушениях в работе оборудования или иных проблемах с помощью световых, звуковых и тому подобных сигналах. Дословно, андон означает сигнал, зовущий на помощь.

Как появился андон?

Однажды Сакити Тоеда разработал для своей бабушки механический ткацкий станок. Однако главная проблема механического станка состояла в том, что если рвалась нить, то вся ткань сотканная после обрыва, представляла собой брак. А остановить станок и прекратить производство брака можно было только если увидеть, что нить оборвалась. Размышляя о том, как решить эту проблему, Сакити Тоеда понял, что нужно наделить станок способностью обнаруживать проблему и самостоятельно останавливаться. Так Сакити Тоеда разработал систему андон, которая оповещала работника, обслуживающего станок о том, что надо вмешаться. Это стало одним из фундаментальных принципов встраивания качества.

Как работает система визуального контроля на производстве ?

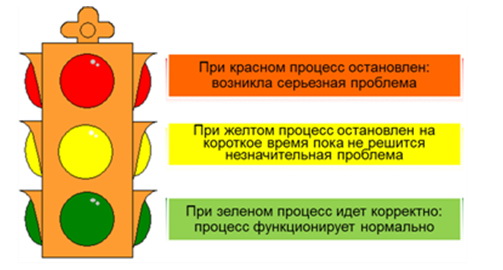

В качестве андона операторы использовали специальный шнур или кнопку, которая останавливала процесс в случае, если что-то шло не так. В современном мире, все производители оборудования встраивают сигнальные лампы в оборудование и программируют все возможные ошибки. При этом, оператору не нужно постоянно следить за работой оборудования, так как в случае неполадки оно остановится самостоятельно. То есть в современном оборудовании уже встроен человеческий интеллект. Обычно такие сигнальные лампы включают в себя как цветовой сигнал, так и звуковой. Оператор может выполнять какую-то параллельную работу, а услышав сигнал об ошибке — отвлечется на его устранение. Пример сигнальных ламп представлен на картинке.

В качестве цветовой гаммы для ламп андон используется обычно три ключевых цвета:

- Зеленый цвет — означает, что оборудование в работает или в процессе.

- Желтый цвет — останавливает оборудование на паузу и требует вмешательства оператора

- Красный цвет — обычно означает поломку оборудования или полную остановку и обычно требует вмешательства наладчика.

Инструмент андон применяется совместно с концепцией дзидока, которая гласит: “останови процесс ради встраивания качества”. Дословно же дзидока означает “умные машины”, то есть применяется к оборудованию, способному самостоятельно остановить процесс в случае обнаружения ошибки. То есть андон — это как бы элемент дзидока. В принципе неважно, каким образом андон встраивается в рабочий процесс: будь то автоматический датчик, как показан на рисунке, или шнур, за который оператор может потянуть рукой и остановить процесс при обнаружении проблемы. Самое главное здесь понять, что должен быть способ поставить оборудование на паузу или выключить его полностью.

Андон (в переводе с японского «лампа», англ. andon) – средство информационного управления, которое дает преставление о текущем состоянии хода производства, а также при необходимости создает визуальное и звуковое предупреждение о возникновении дефекта. Это один из главных инструментов в реализации принципа организации производства дзидока - остановка процесса ради улучшения качества! К таким информационным средствам могут относитсяцветные лампы, световое табло, информационные панели, мониторы.

Принцип действия (см. схему 1) можно продемонстрировать на примере производственной системы Тойота (TPS). В сборочной линии в Toyota, которая работает следующим образом. Если рабочий замечает дефект или проблему, то он дергает зафал, который тянется вдоль всего сборочного конвейера на любом предприятии фирмы Toyota. Затем раздается сигнал и на индикаторном табло загорается желтый цвет, сигнализирующий о том, что в области Х появилась неисправность. К месту сразу прибывает старший рабочий и вместе с исполнителем анализируется причина ненормальности, и проблема устраняется. В течение всего времени события на рабочей станции вспыхивает красный свет, чтобы сигнализировать, что над проблемой работают. При этом остальная лента конвейера продолжает двигаться, но только до определенного временного момента.

Принцип работы андона

Схема 1. Принцип работы андона.

Это позволяет реагировать на проблему за самое короткое время. Старший рабочий не должен растрачивать свое время на продолжительный контроль производства, но имеет больше возможностей, чтобы заниматься решениями проблем. Преимущества состоят в том, что можно непосредственно контролировать производство, а рабочий может помочь простым движением рукой, чтобы неисправность сразу же могла анализироваться на месте и устраняться. С помощью андона рабочий может также указывать на то, что он, например, перегружен и нуждается в помощи, или, например, что есть проблемы с безопасностью.

На андоне обозначаются: текущее состояние процесса на машине, возникновение неисправности (например, нехватка материалов), действия (например, переналадка, очистка станка) или данные такта потока, фактическое выполнение заказа.

Андон-табло показывает в области конвейерной сборки текущее время и дату, время такта, количество вышедшей с конвейера готовой продукции, отставание (см. схему 2).

Схема 2. Пример простого Андон-табло.

Для организации внедрения андона на предприятии необходимо реализовать следующие принципы:

- Необходимо устанавливать стандарты! Это очень важно, чтобы повысить стабильность системы и уменьшить время остановок.

- В рабочей группе(команде)должны существовать четкие правила, и должна точно определяться ответственность.

- Необходимо четко установить рабочие зоны или рабочие станции.

- Рабочий процесс разделяют на несколько рабочих этапов (шагов).

- Заранее устанавливают, какое состояние должно измеряться.

- Установление и размещение индикаторного табло (индикаторной световой лампы) должно быть не сложным.

- Световые сигналы должны быть простыми и быть понятными для всех.

- Индикаторное табло должно быть доступными для обозрения всеми сотрудниками.

- Должно быть очевидным, где появилась проблема.

- Должно быть очевидным, решалась ли проблема уже или нет.

- Определить, у кого есть компетенция и способность решать проблемы?

- При установлении систему необходимо включать информацию, чтобы знать, как долго стояла поточная линия.

- Точно определяют, какая должна функционировать коммуникация между рабочим и старшим рабочим, чтобы старший рабочий в самое короткое время узнал, о чем идет речь.

- Можно использовать индикаторное табло также, чтобы посмотреть другие сведения, например, актуальную длительность такта или сколько единиц заказа еще должны быть произведены.

Сегодня предлагаются ряд простых приборов визуального контроля с некоторой дополнительной гибкостью. Например, базовая световая система контроля (см. схему 3), имеет 4 светодиода и небольшой пульт с дальностью до 50 м (возможно сопровождение звукового сигнала). Этот прибор можно устанавливать в такое место, чтобы быть видимым всеми членами одной рабочей группы и каждый мог включить сигнал о помощи.

Схема 3. Базовая световая система контроля (Basic Visual Control).

Производственный пример. На монтажных линиях в производственной системе Мерседес-Бенц» андон представлен через метод стоп «Качество». Он действует следующим образом:

1. Стоп качество обозначается сигналом тревоги, подаваемым сотрудником, когда он не может выполнить стандартизированную операцию без брака.

2. Подходит наладчик, получает от рабочего информацию о возникшей проблеме и устраняет дефект на месте. Рабочий продолжает работу над следующим автомобилем или агрегатом.

4. После устранения дефекта/маркировки помощник объявляет об устранении дефекта подачей сигнала тревоги качества и документирует дефект.

5.Если через определенный промежуток времени после подачи сигнала тревоги не поступит ответный сигнал об устранении дефекта, то конвейер или машина останавливаются.

6.Наладчик и мастер при необходимости определяют действия немедленного реагирования с целью избежание подобных дефектов в будущем.

7. Наладчик и мастер решают, есть ли необходимость в процессе разрешения проблемы.

8. Сигнал тревоги качества подается наладчик из соответствующей технологической позиции акустически или оптически. Так же можно передавать тревогу при помощи радиосигнала.

9. Позиция остановки для стоп качества должна быть определена (например, в конце технологической позиции)

10. Сигнал тревоги должен подаваться всегда при необходимости и остается несанкционированным.

11. При необходимости наладчик всегда должен быть в распоряжении подразделений.

Предлагаем вашему вниманию интересный фрагмент из статьи «Сигнальная система на производстве: как грамотно использовать андон», альманах «Управление производством» № 4/2020.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством» . 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Андон, как и многие другие инструменты бережливого производства, связан с передачей части управленческих функций персоналу для развития локальной автономии. Он наделяет производственных рабочих ответственностью за соблюдение стандартов работы, и потому для успешного внедрения и использования необходимо создать благоприятные условия.

Определите пути решения проблем. Еще до того, как заработает андон, вы должны продумать, кому адресовать возникшую проблему, определить ответственных сотрудников, составить «цепочку взаимопомощи». Кого работник может быстро позвать на помощь в случае проблем с качеством, в случае отказа оборудования, в случае сомнений в том, что работа соответствует стандарту? Решение может быть быстрым, направленным на устранение заминки. Но позже в рамках командой работы должна последовать работа по выявлению первопричины проблем и проработке способов ее устранения, поскольку конечная цель – устранение источников, а не симптомов.

Приоритизируйте проблемы. Распределите типичные проблемы по степени критичности для процесса и четко разъясните сотрудникам, какие из них требуют полной остановки линии.

Документируйте информацию. Фиксируйте все обнаруженные проблемы и выработанные решения, делайте их доступными всем сотрудникам. Во-первых, это укрепит принципы обучающей организации и предотвратит повторение проблемы. Во-вторых, послужит способом мотивации: сотрудники будут видеть свою ценность – они нашли и решили проблему, их опыт полезен для всей компании.

Внедрите средства визуального менеджмента для отображения состояния процессов – доска ежечасного мониторинга производительности, доска решения проблем, информационные доски разных типов. То есть, ответьте для себя на вопрос: могут ли сотрудники в любой момент получить четкое представление о планах производства, о задержках, проблемах? Знают ли они задачи на неделю, день, час? Имеют ли они место, где могут высказать свое мнение по поводу того, что сдерживает их работу, внести свои предложения, сообщить о проблеме?

Создайте зону карантина (красные контейнеры, ярлыки), а также сформируйте механизм оценки и работы над ошибками. Имеют ли работники определенное место, куда они могут переместить деталь, в качестве которой сомневаются, чтобы лидер команды мог проверить, соответствует ли она стандартам? Могут ли они проанализировать процесс на наличие неисправностей? И главное, отлажен ли этот процесс контроля/самоконтроля, не боятся ли работники указывать на свои ошибки?

И, вероятно, важнейший фактор – само наличие лидеров. Мастера участка или начальника цеха недостаточно для обеспечения полноценной работы по совершенствованию процессов. Предпочтительнее работа в малых группах – один ответственный и уважаемый работник на 5-7 человек, подстраховывающий работников, устраняющий повседневные проблемы. Он поддерживает кайдзен-инициативы в команде и стимулирует поиск источников потерь.

Без таких базовых элементов, которые гарантируют командное управление на уровне коллектива, смены, малой группы, очень трудно сузить и ускорить процесс решения проблем, а также быть уверенным, что сотрудники будут полноценно пользоваться преимуществами андона в своей работе.

Важно понимать, что андон – это не кнопка тревоги, которую нужно нажимать только в экстренных случаях. На предприятиях Toyota сигнал андон может звучать каждый час, и это не признак катастрофического состояния производства, а рутинная часть работы – когда какой-то продукт уходит в дефектные или когда работник сообщает, что отстает от положенного времени цикла и коллегам стоит это учесть и синхронизировать работу. В сущности, несмотря на опасения руководителей, полная остановка линии происходит достаточно редко.

Опыт практиков

Черепков Дмитрий, инженер КИПиА проекта PIR-Рязань ТЕХНОНИКОЛЬ:

«На предприятии по производству современной теплоизоляции LOGICPIR ТЕХНОНИКОЛЬ андон существует в виде светозвуковой сигнализации, установленной на каждом укрупненном узле по всей производственной линии. Внешне он выглядит как световая колонна, которая может подавать звуковые и световые сигналы красного, желтого, зеленого и синего цветов. В процессе автоматической работы при стабильном качестве выпускаемой продукции и соблюдении всех технологических параметров постоянно горит зеленый световой сигнал. Звуковая сигнализация отсутствует.

Любое отклонение в технологическом процессе или техническом состоянии линии сопровождается желтым световым сигналом и звуковой сигнализацией. Аварийный останов линии или узла, вызванный нарушением технических или технологических параметров, сигнализируется красным световым сигналом и звуковой сигнализацией.

Синий световой сигнал без звуковой сигнализации указывает на то, что узел или линия находятся в ручном, а не в автоматическом режиме.

Светозвуковая система андон

Андоны установлены на каждом укрупненном узле по всей протяженности производственной линии: всего более 20 штук в разных местах. Оператор, работающий на соответствующем участке производственной линии, может остановить производственный процесс, если отклонения, о которых ему сигнализирует производственная линия, того требуют. Существуют параметры и величины отклонений производственного процесса, при достижении которых линия остановится автоматически без участия оператора с соответствующими световыми и звуковыми сигнализациями. На каждом узле, начиная с самого начала технологического процесса и заканчивая финальной обработкой и упаковкой, установлены значения технологических параметров, за которые нельзя выходить, не рискуя качеством продукции. Как только один из таких параметров будет достигнут, линия немедленно остановится, и на соответствующем узле линии, где произошло критическое отклонение параметра, будет гореть красный сигнал и работать звуковая сигнализация.

Такие системы работают по ПДК горючего газа пентана. В данном случае система призвана обезопасить производственный процесс, т.е. является элементом охраны труда и техники безопасности. На определенных участках линии установлены датчики концентрации пентана, который является одной из составляющих сырьевых компонентов. Как только концентрация достигнет уровня 15% от максимально допустимой, сработает предупреждающая сигнализация, и на соответствующей панели высвечивается место срабатывания. Если же концентрация достигнет предела 30% от максимально допустимой, то линия остановится автоматически.

При возникновении проблемы оператор сообщает о ней непосредственно начальнику смены, который определяет характер проблемы и решает, какие меры требуются для ее устранения. При необходимости дополнительно привлекаются смежные службы, включая главного технолога, техническую службу и службу качества. Если проблема носит явно технический характер, то оператор помимо того, что сообщает о ней своему непосредственному руководителю, может напрямую вызвать технических специалистов для ускорения решения вопроса.

Внедрение андона на нашем предприятии прошло в плановом режиме без каких-либо сложностей. Надо отметить, что на многих современных заводских линиях такие андоны устанавливаются чаще всего производителями самих линий. Тем не менее, мы установили дополнительно порядка 10 штук. Мы крайне заинтересованы в оперативном устранении проблемы, поскольку это позволяет эффективно контролировать производственный процесс и не дает ему прерываться».

Внедрение Бережливого Производства ориентирует на постоянное обнаружение и решение проблем. Непрерывное улучшение бизнес-процессов организации и управление качеством позволяют увеличить эффективность производства. Система Андон (с японского – «лампа») – это визуальный способ уведомить персонал о возникшей в том или ином месте проблеме.

Продемонстрировать работу системы можно на примере заводов концерна «Тойота». Каждый участок производства оборудуется специальным шнуром для подачи сигнала. При возникновении неисправности, рабочий дергает за него, и на большом табло загорается желтый цвет, показывающий, что в определенной области обнаружен дефект. На место немедленно выдвигаются специалисты и лидер группы. На экране загорается красный цвет, означающий, что работа на этом участке приостанавливается и ведется устранение проблемы.

Преимущества использования системы Андон

- Обеспечение быстрого реагирования на возникшие проблемы.

- Обнаружение на ранних стадиях позволяет избавиться от повторяющихся затруднений. Внимание концентрируется на наиболее узких местах производства.

- У работников вырабатывается чувство ответственности, благодаря имеющимся полномочиям останавливать процесс до полного решения вопроса.

- Повышается мотивация к улучшению качества, поскольку все сотрудники могут наглядно убедиться в том, что помощь в устранении проблемы на любом участке будет оказана сразу же.

- Предотвращается практика перекладывания решения трудностей на других. Таким образом, удается стабилизировать процесс производства.

С помощью внедрения системы визуального оповещения о возникающих проблемах достигаются впечатляющие результаты, которые, например, продемонстрировала «Тойота» во второй половине XX века, став одним из признанных мировых лидеров в автомобилестроении. У сотрудников дополнительно появляется стимул высказывать свои предположения по возможному улучшению качества.

Эффективное использование системы Андон возможно только в том случае, если она станет частью философии компании или организации в целом. Концепция Бережливого Производства затрагивает не столько техническую сторону, сколько устоявшиеся привычки в управлении.

Автономизация (Autonomation) — привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь.

Андон, доска (Andon Board) — устройство визуального контроля производственного процесса. Как правило, представляет из себя высоко расположенный монитор, на который выводятся данные о текущем состоянии производства и предупреждения членам команды о неотложных проблемах.

Балансировка линии (Balancing) — встраивание принципа времени цикла операции в стандартные операции производственной линии в целях достижения максимальной эффективности. Выравнивание времени циклов всех операций в пределах одной линии или процесса. Как правило, балансировка линии производится в соответствие со временем такта соответствующей петли потока создания ценности.

Быстрая переналадка (Быстрая замена пресс-форм) (Single Minute Exchange of Dies, SMED) — процедура, разработанная Сигео Синго для переналадки (например, смены пресс-форм) производственного оборудования менее чем за десять минут. Термин «установка в одно касание» (one-touch setup) применяется, когда переналадка осуществляется менее чем за одну минуту.

Визуальный контроль (Visual Control) — такой способ размещения инструментов, деталей и индикаторов состояния объекта или процесса, при котором каждый в течение 5 секунд! может понять в порядке ли находится контролируемый объект (процесс) или нет.

Всеобщее Производительное Обслуживание Оборудования (Total Productive Maintenance, ТРМ) — набор методов, возникших в компании Nippondenso (входит в группу Toyota) и направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось.

Вытягивание (Pull) — каскадная система производства, при которой поставщик (внутренний поставщик), находящийся выше по потоку, ничего не делает до тех пор, пока потребитель (внутренний потребитель), находящийся ниже, ему об этом не сообщит.

Диаграмма «спагетти» (Spaghetti Chart) — траектория, которую описывает продукт, двигаясь по потоку создания ценности на заводе, работающем по технологии массового производства. Название возникло потому, что эта траектория совершенно хаотична и похожа на тарелку со спагетти.

Зонирование (Zoning) — деление рабочего участка четко обозначенными границами. Контейнеры, материалы и оборудование в пределах зоны обычно помечены особыми знаками идентификации.

Кайдзен или кайзен (Kaizen) — непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения муда. Другие названия: целевой кайдзен, кайдзен процесса, системный кайдзен.

Кайкаку (Kaikaku) — радикальное улучшение процесса, направленное на уничтожение муда, например, такой реорганизацией процесса обработки продукта, при которой вместо того, чтобы продукт мотался туда-сюда между «процессными деревнями», он проходил через все операции в одном месте и в потоке единичных изделий. Другие названия: кайдзен прорыва, кайдзен потока, кайдзен системы.

Канбан (Kanban) — буквально в переводе с японского — небольшая карточка, которую прикрепляют к ящику с деталями, то есть к таре. Используется в Производственной Системе Toyota для организации вытягивания путем информирования предыдущей производственной стадии о том, что нужно начинать работу.

Картирование Потока Создания Ценности (VSM, Value Stream Mapping) – процесс создания графической модели потока создания ценности с целью выявления и минимизации различного рода потерь. При картировании ПСЦ фиксируются процессы, связанные с движением материального и информационного потоков, временнЫе параметры процессов, запасы, количество персонала в каждом процессе, способы транспортировки.

Метод ячеек (Cell Method) — способ компоновки различных типов оборудования, позволяющий выполнять производственные операции в четкой последовательности без перерывов.

Milk Run — система доставки деталей (например, для ремонта), при которой грузовик, постоянно выполняющий один и тот же маршрут, может в определенных местах останавливаться и доставлять деталь, в которой возникает потребность.

Пока-ёкэ (Poka-Yoke) — «дуракоустойчивость» — специальное устройство или метод, благодаря которому дефекты просто не образуются. Другое название пока-ёкэ—это бака-ёкэ (baka-yoke).

Производственный инструктаж — четырехэтапный метод обучения производственного персонала, включающий подготовку ученика, ознакомление с операцией, пробное выполнение работы и проверку результатов. Является ядром процесса эффективной передачи знаний в Toyota.

Пять «почему» (Five Whys) — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

«5S (Пять C)» (Five Ss) — система организации рабочего места, основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых по японски начинается с буквы «С». Сеири: отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше. Сейтон: расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать. Сейсо: поддерживать чистоту на рабочем месте. Сейкецу: регулярно выполнять сеири, сейтон и сейсо (например, каждый день), чтобы поддерживать рабочее место в отличном состоянии. Сицуке: сделать выполнение первых четырех «С» привычкой, стандартом работы.

«Сглаживание сбыта» (level selling) — система долгосрочных взаимоотношений с потребителем, направленная на получение от него информации о будущих покупках, что позволяет лучше планировать производство и тем самым избавляться от неожиданных «всплесков» продаж.

Стандартная (стандартизированная) работа (Standard Work) — описание стандартной последовательности операций при выполнении определенной работы. Описание состоит из табличной части в которой указаны: время такта, последовательность основных операций, включая время цикла каждой операции, машинное время операции, время ходьбы оператора, минимальное количество запасов для выполнения работы, схему движения оператора, опасные зоны, точки проверки качества.

Структурирование функции качества (Quality Function Deployment, QFD) — визуализированная при помощи специальной матрицы процедура принятия решений, которую использует проектная команда, составленная из специалистов разных профессий. Команда должна определить, какова структура желаний потребителя, и выбрать окончательные инженерные характеристики продукта. СФК интегрирует взгляды специалистов различных профессий с тем, чтобы разрешить противоречия между инженерными характеристиками продукта. Полученные численные значения инженерных характеристик в дальнейшем подвергаются детализации на следующих уровнях. Благодаря СФК можно избавиться от обратных потоков и от переделок проекта перед его выпуском.

Хансей (Размышление) — процесс самоанализа, самопознания и научения, направленный на освоение и систематизацию накопленных знаний и изобретательство.

Хейдзунка (Heijunka) — организация «сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе.

Хосин канри (Hoshin Kanri) — способ разработки стратегии высшим руководством, при котором ресурсы направляются на те цели, которые критичны для бизнеса.

Чаку-чаку (Chaku-Chaku) — метод реализации непрерывного потока единичных изделий, при котором оператор, передвигаясь от станка к станку, забирает готовую деталь с одного станка и загружает ее в следующий, и так далее.

Читайте также: